TQMを語るときに「品質」という言葉を避けて通ることはできません。

「品質」という言葉の定義を調べてみると、実際にはいろいろな表現がされています。たとえばISO9000では「本来備わっている特性の集まりが要求事項を満たす程度」と表現されています。定義と言うくらいですから、正しく捉えていることは事実なのですが、初めて見る人には、この言葉だけではその表現しているニュアンスまでは理解しづらいのも事実です。

このページでは、まずは「品質」とは何か、そして、その「品質とTQMのつながり」についてご説明します。

日常会話の中で「品質が良い/悪い」という表現をすることがあります。良い悪いがあるという事は、品質には「程度」「度合い」があることになります。

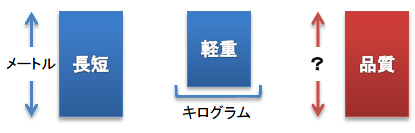

たとえば、同じような「程度」として「長さ」や「重さ」などがあります。「長さ」は"メートル"などの単位で表現できます。「重さ」も同じく"キログラム"などの単位で表現できます。それでは「品質」はどうかというと、程度を表すもののはずなのに、そういった単位がありません。これはなぜなのでしょうか?

単位で表現できるものには、必ず基準となる「物差し」があります。しかし、品質には、その基準となる物差しがないため、単位を作れないのです。しかし、基準や物差しがないのに良し悪しだけがある、というのはおかしな話になってしまいます。そこにはカラクリがあります。実は品質は「他の何か」と組み合わせることで基準を得ているのです。その「他の何か」とは、それは評価者となる人の「要求」です。では「要求」とは何か、と考えていくと・・・それこそ千差万別です。

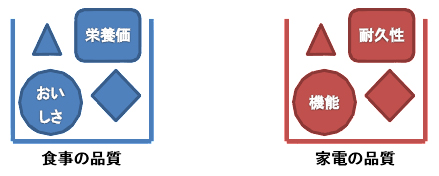

「要求」の例を考えてみると、家電製品なら「どのくらい長持ちするか=耐久性や故障のしにくさ」や「機能の有無」などが挙げられます。機械部品なら「部品の寸法の精度」や「強度」なども大切です。あるいは食事なら「おいしさ」や「栄養価」などもあるでしょう。このように、単純に「要求」と言っても、対象となるものや、評価者の価値観によってその内容は変わってきます。

言うなれば、品質とは、このような評価者のさまざまな要求をひっくるめて、総合的に良いのか悪いのかを示す度合いである、と表現することができます。要するに、品質とは「要求に関連する要素」が入っている「箱」なのです。「食事の品質」という箱には「おいしさ」や「栄養価」などが、「家電製品の品質」と言う箱の中には「耐久性」や「機能」などが入っています。

にも述べたとおり、品質はそれ単体では基準を持たず、「他の何か=要求」と組み合わせることで基準を得る、という特徴を持っています。そして品質を「箱」と考えると、その基準は箱の中身=要求に依存します。品質と言う言葉が人によって解釈が異なってしまうことがありますが、それはこの「見た目(表現としての言葉)は同じなのに、基準がまったく違うことがある」というところから来ています。

なお、通常は品質自体に単位はつけられないと書きましたが、特殊な例として、ある基準に沿ってさまざまな要求への達成度合いを総合し、評価している場合があります。たとえばミシュランガイドに代表される格付け制度(三ツ星など)は、その代表的な例です。

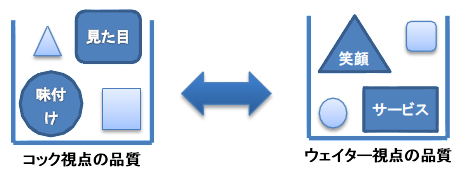

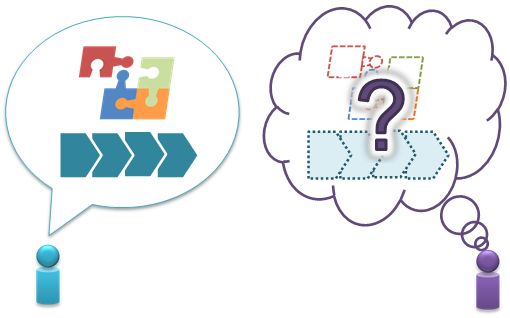

仮に同じ製品を対象にしていても、その人の立場・役割によって、品質の意味・解釈が異なる場合があります。箱やその中身が同じでも、注目している中身の要素が異なっている場合です。たとえばレストランで食事を提供するときに、調理をするコックとフロアで食事を提供するウェイターでは注視する品質が異なります。そのため、品質と言う時には、相手が品質の箱の中のどの部分を指しているのか、を考慮する必要があります。そうしないと、同じ品質と言う言葉を話しているのに、片方は味付けのことを、もう片方はテーブルでのサーブの仕方を話している、という事にもなりかねません。これでは話が合わなくなってしまいます。

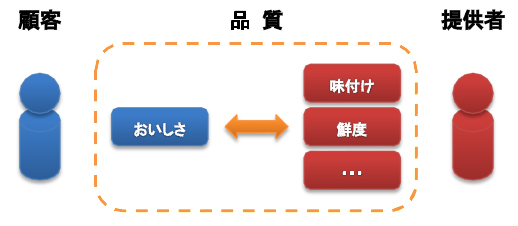

顧客からの要望が「直径の誤差0.5mm」といった具体的なものなら、その通りの品質を実現する製品を作ることになります。しかし、同じ「品質」と言っても、「顧客視点の品質」と「提供者視点の品質」に差がある場合があります。また同じ例で申し訳ありませんが、食事の品質で例えてみます。

顧客が「おいしさ」という要望を持っていたときに、提供者側は何ができるでしょうか?もちろん、顧客の味覚そのものを操作する訳にはいきません。提供者側が操作できるのは、あくまで料理であり、その料理を形作る要素(味付けや素材の鮮度など)です。同じようでいて、この間にはやはり差があります。顧客の求める品質を実現するためには、製品側でその品質を代替する要素に置き換え、コントロールする必要があります。

はじめに品質の定義について触れたときに、ISO9000における品質の定義(「本来備わっている特性の集まりが要求事項を満たす程度」)をご紹介しました。上の図で考えると、右の赤い四角が「本来備わっている特性の集まり」であり、左の青い四角が「要求事項」です。そして、この赤と青の四角をどれだけ合致させられるか、と言うのが「満たす程度」ということになります。

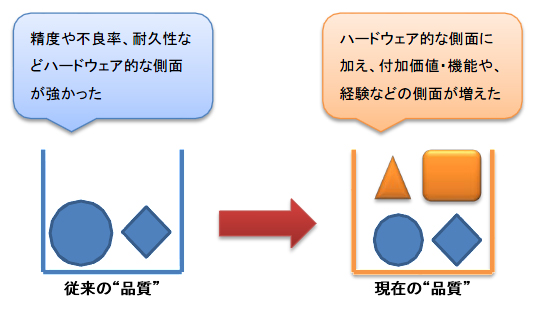

さらには、時代によってその箱の中身がかなり変わってきていることも、品質という言葉を一律に定義しづらくしている一因と言えます。

食事に例えると、まず「食事の品質」に最低限求めたいものとして「安全」があります。傷んだ食材はさすがに食べられません。次に「栄養価」でしょうか。安全だからと言って水だけ飲んでいる訳にも行きませんから。さらに「おいしさ(味)」や「見た目」なども重要です。

しかし、近年では、さらにいろいろな要素が加わっています。「店の雰囲気」という経験的な付加価値や、あるいは「健康に良い」という追加機能が求められたりすることもあります。スターバックスや特保の飲料がヒットしていることを考えれば納得です。

このように、「食事の品質」とひとことで言っても、箱の中身が昔とは変わってきてしまっているのです。かつて冷蔵庫などの家電を"三種の神器"と言っていた時代と、家電すらインターネットで情報化されている現在では、要求が変わってきてしまうのも当たり前のことなのかもしれません。

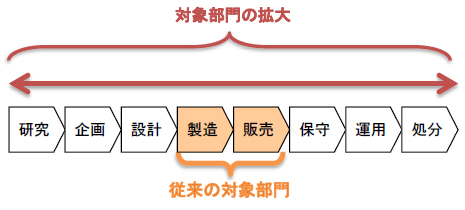

日本における品質管理は、製造業、さらに言えば工場などの現場での取り組みが元祖と言えます。そのため、もともとは品質という言葉も、部品の品質、製品の品質といったハードウェアに由来する、しかも数値で管理できるような物理的な要素を意味するものが大半でした。しかし、品質という言葉が一般的になり、また社会(マーケット)で幅広く必要とされてくると、その解釈の幅、適用する範囲がかなり大きくなってきました。そのため、品質という言葉に「従来の意味合いでの(製造現場などにおける)品質」と「マーケットなどにおける広い意味での品質」という、解釈や意味合いの幅が出てきてしまっているのです。

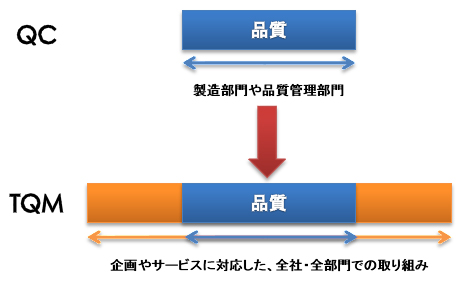

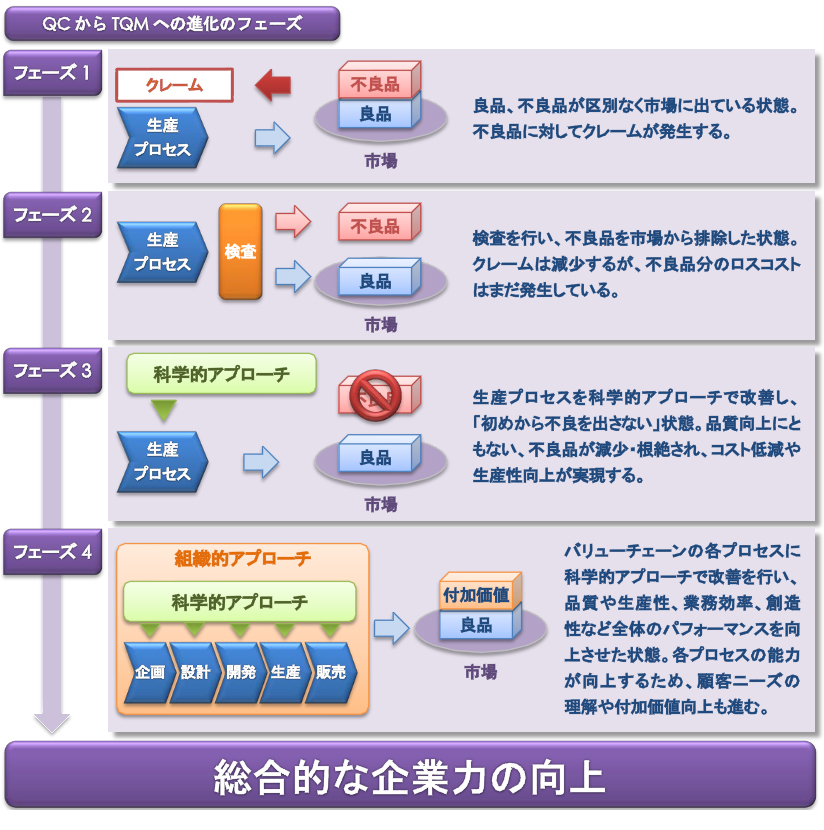

TQMはQCから出発したものですが、QCからTQC、TQCからTQMといった変化には、この「品質の変遷」が深く関わっています。

もともとQC(品質管理)は、文字通り製造の現場や品質管理部門が中心になって進められ、ハード的な側面が強いものでした。しかし、品質の持つ意味合いの変遷により、それだけでは評価者=ユーザーの要求に対応しきれなくなったため、その取り組みを全社=企画や設計などの上流工程や、販売・サービスなどのユーザーに近い工程にまで拡大したのがTQC=全社的品質管理です。

またその後、さらに多様化する顧客要望に対してより柔軟に対応し、品質の範囲拡大やレベル向上を進めるため、管理・統制といった意味合いが強いControlという言葉を、より目的達成に対応する意味も含めたManagementという言葉に置き換え、TQC(Total

Quality Control)からTQM(Total Quality Management)という呼称に変わっています。

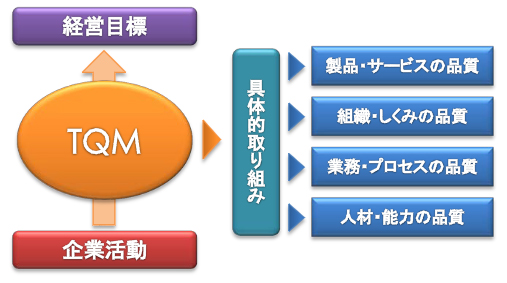

TQMは経営管理手法の一種です。Total Quality Managementの頭文字を取ったもので、日本語では「総合的品質管理」と言われています(総合的品質マネジメント、総合的品質経営と言われることもあります)。

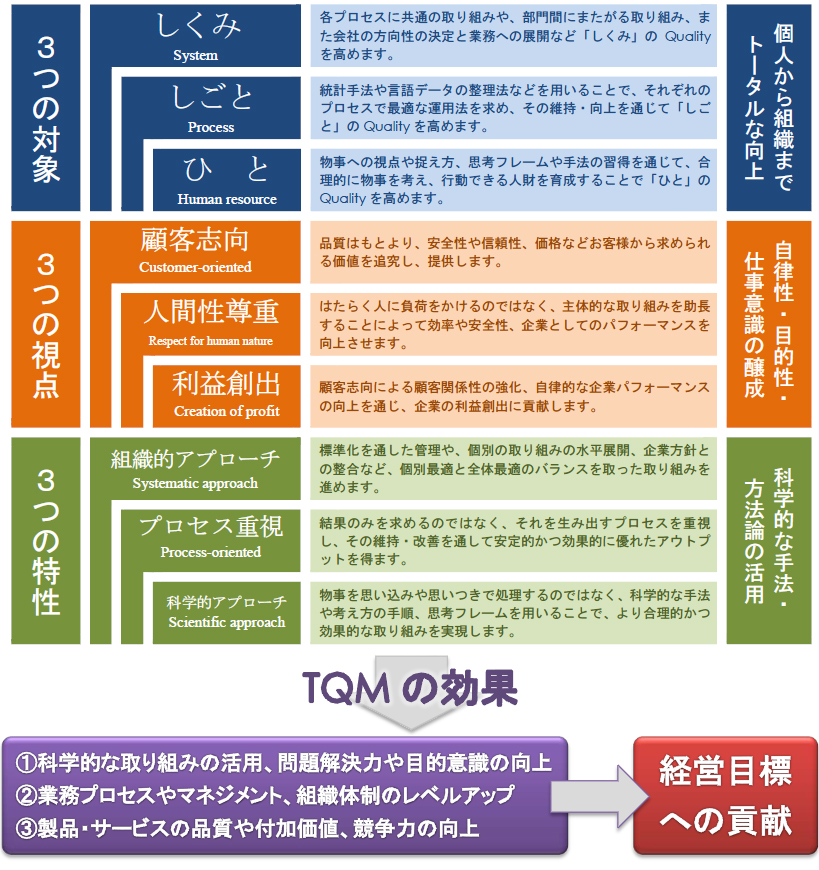

TQMは、企業活動における「品質」全般に対し、その維持・向上をはかっていくための考え方、取り組み、手法、しくみ、方法論などの集合体と言えます。そして、それらの取り組みが、企業活動を経営目標の達成に向けて方向づける形になります。

TQMはその名称(総合的品質管理)や、母体となったQCとの混同、また品質という言葉の解釈の違いなどから、さまざまな形に捉えられがちです。このページでは「TQMのなりたち」などを通して「TQMとは何なのか」をご紹介します

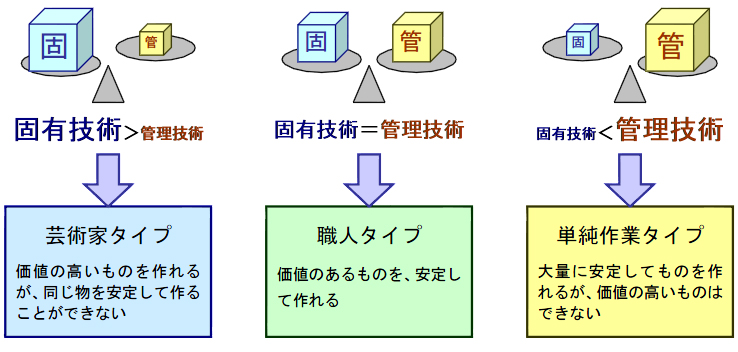

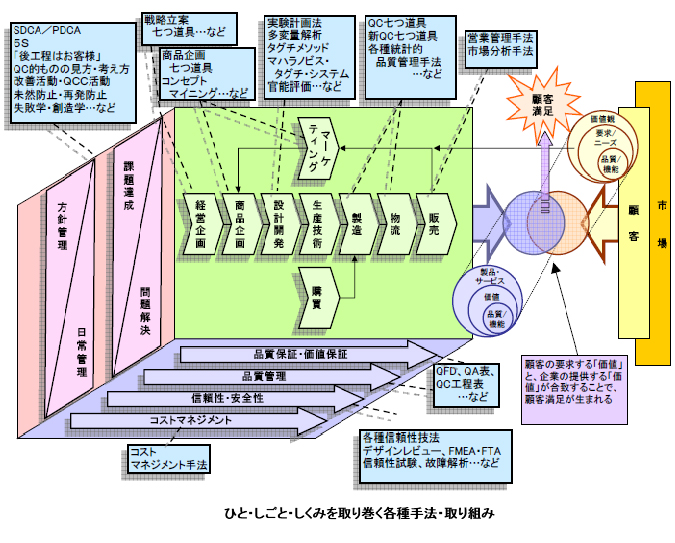

企業活動の中で品質や価値を生み出していくには技術が必要です。そして企業における「技術」は、「固有技術」と「管理技術」の2種類に分けられます。企業として安定的に価値を生み出していくためには、この固有技術と管理技術を両輪として活用していく必要があります。

| 固有技術: | ものを作ったり、サービスを提供したりするときに必要な技術、たとえば設計開発や製品加工などの技術を指す。企業レベルで見ると、どのくらいの水準の製品・サービスを提供するポテンシャルを持つかということ。 |

|---|---|

| 管理技術: | 固有技術などを安定的に発揮し、アウトプット(=製品やサービス)を一定水準に保つのに必要な技術(品質管理など) |

1) なぜ管理技術が必要なのか?

通常、「技術」という言葉からは、どうしても「固有技術」の方をイメージしがちです。しかし、これらの技術は、どちらかがあれば良いというものではなく、両方をバランスよく持っている必要があります。

固有技術がいくら高くても、管理技術がないと、安定した製品の供給を望むことはできません。たまに最高の出来の作品を作るが、気に入らないものはすべて割ってしまう孤高の陶芸家なら良いかも知れませんが、これでは一般的なビジネスとしては成り立ちません。逆に、管理技術だけで固有技術がなければ、誰にでもできるレベルなら安定した供給を望めますが、価値の高い製品を作ることは不可能です。ビジネスの視点で考えると、価値あるものを安定して供給するために、固有技術と管理技術の両方をバランスよく持つことが求められます。

2) オーダーメイドには管理技術はいらないのか?

それでは、毎回違うものを作るオーダーメイド型の企業では、管理技術は不要なのでしょうか?そうではありません。いくら違うものを作ると言っても、よく見れば、同じ技術をベースにして製品を作っているはずです。この時、製品を作る個々のプロセスに着目すれば、それぞれの段階で、安定した技術の発揮が必要となるはずです。このための技術が管理技術であると言えます。

この管理技術として普遍的なのが、製品・サービスの善し悪しをはかる一つの指標である「品質」を管理する考え方・技術=品質管理(QC)であり、そこから発展したのがTQM・品質経営の考え方です。

TQM(Total Quality Management)の源流は品質管理(QC: Quality Control)にあります。かつて、戦後日本のものづくりの品質レベルは、決して高いものではありませんでした。そこで、品質管理に統計的手法などによる「科学的アプローチ」を取り入れ、生み出される「結果(アウトプット)」(=製品)だけを見るのでなく、それを生み出す「プロセス」(=製造工程)を改善することで日本製品の品質を格段に向上させることに成功しました。

この「科学的アプローチ」や「プロセス重視」という基本的な考え方は、製造部門のみならず、他の部門の業務の改善においても適用可能なものでした。そして、この考え方に、個人の能力向上や組織的な活動を加え、全社的な取り組みに発展させたのがTQMです。このTQMの実施により、さまざまな部門の水準が向上し、全社的なパフォーマンスや、製品・サービスの品質・価値の向上をはかることができるようになりました。

いまや、世界を相手にした競争の中では、ただ単に品質が良い、価格が安いというだけでは生き残れません。変化する市場の中で、いかにしてお客様から求められる品質や共感される価値を生み出すか、が重要なポイントになります。そのためには、戦略・企画・設計・技術・製造・販売・サービスなど、全ての部門、全社において品質や価値を理解し、それらを生み出そうとする取り組みが必要になります。TQMは、全社で品質と価値を追究するための最適な取り組みです。

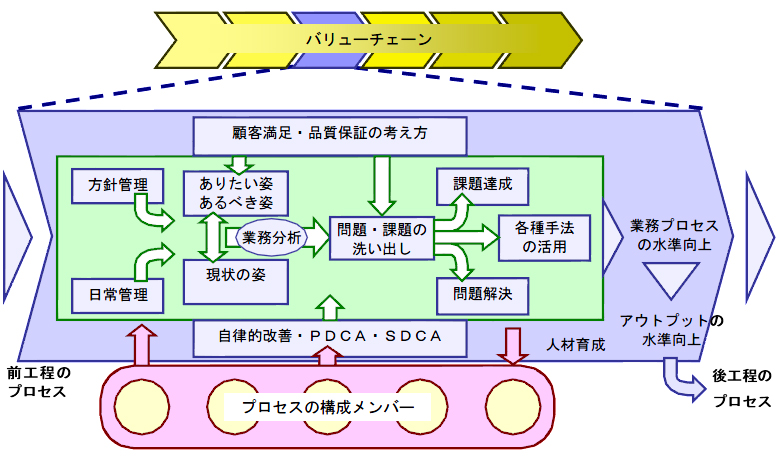

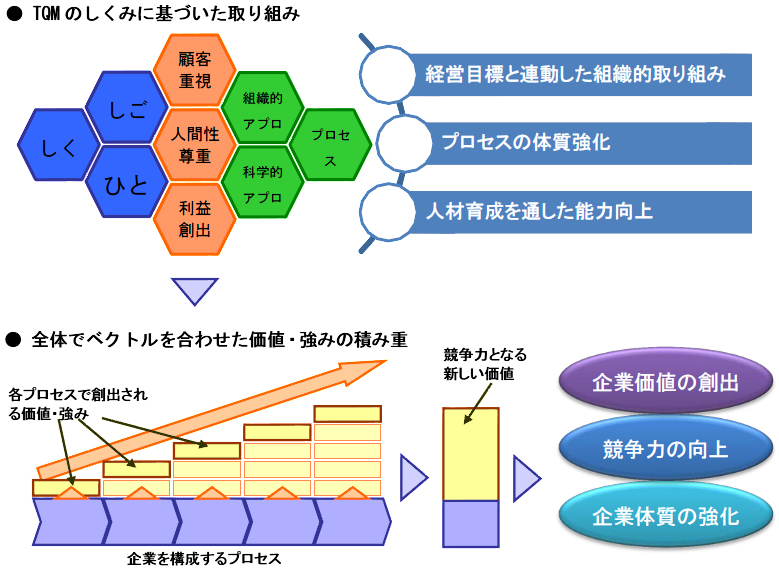

TQMでは、企業の最小の構成要素である「ひと=個人」レベルから、ひとが集まる実質的な事業レベルの「しごと=業務プロセス」、それらを束ねる「しくみ=組織・システム」までを対象としています。それぞれを対象にすることで、個人と組織が連動した、全体的な体質改善が可能になります。

TQMでは「顧客志向」「人間性尊重」「利益確保」を基本的な視点にしています。この視点を基軸にして、さまざまな取り組みを行うとともに、全社に対しての動機付け・意識の向上などをはかります。

TQMでは「科学的アプローチ」「プロセス重視」「組織的アプローチ」という特性を持っています。統計学をベースにした各種手法、合理的・効果的に問題解決・課題達成を行う思考フレーム、最適な組織運用を可能にするシステムなど、個別~全体に対する具体的なツールを取りそろえています。

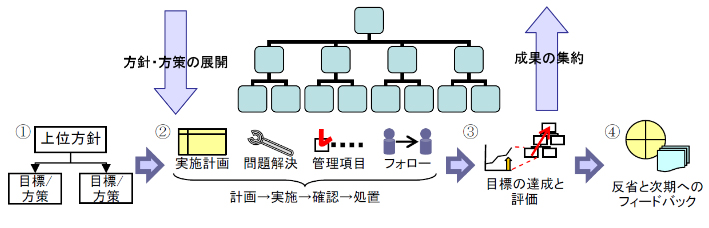

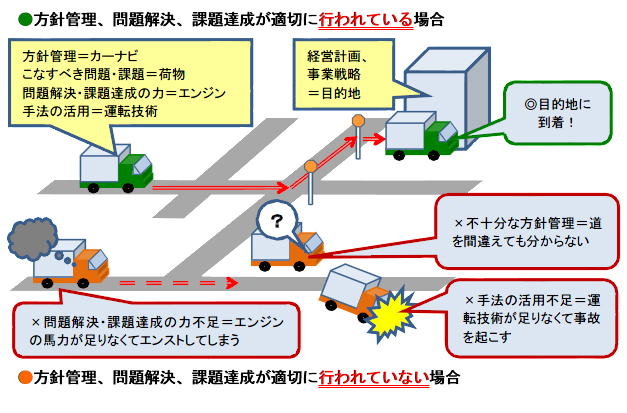

TQMにおいては、企業の"しくみ"に対して"組織的アプローチ"によって効果的な取り組みをします。最も有名でわかりやすい例は「方針管理」でしょう。方針管理では、企業全体の目標、あるいは経営計画などの大きな「目的」を、各部門、各部・課へと展開していき、より具体的な目標に落とし込みます。ただし、ただ単に数字を落とし込むのではなく、実行時点での現場の取り組みを考え、重点課題や方策、管理項目などと併せて展開していきます。これにより、現場第一線はより効果的な活動に取り組むことができるようになります。また、これらの活動は大本の大きな目標を展開していったものですから、それらの現場の活動の成果を積み上げ、集約していくと、必然的に大きな目標=経営目標の達成につながることになります。

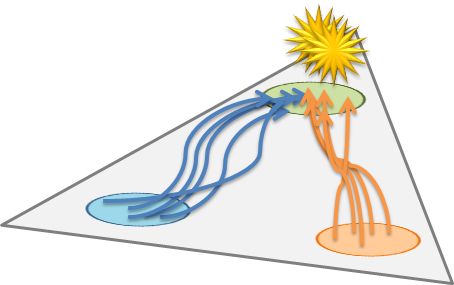

TQMでは、バリューチェーンの考え方に代表される、全体の流れの中での各プロセス(=部門、部・課)、またその各部・課の中でのしごとのプロセス(=業務の進め方)の、両方の意味でプロセスを重視し、改善に努めています。業務プロセスの改善においては、SDCA・PDCAに基づいた日常的な業務管理、問題点を迅速に解消する活動、顧客満足の視点に立った業務のレベルアップを行います。「後工程はお客様」の意識でこれらの活動が各部門で行われることで、バリューチェーンのつながりも良くなります。また、全体のプロセスにおいては、品質保証やコストマネジメントといった部門の横軸を通した活動に加え、上記の"しくみ"の取り組みとの相乗効果により、全社的な目標の達成に寄与します。

TQMでは、各プロセス・目的に応じたさまざまなツール(手法)が活用されています。上記の"しくみ""しごと"における取り組みのベースになるのは、そこで働く"ひと"です。人材育成を通じてこれらのツール(手法)を普及させ、活用することにより、"しくみ""しごと"における取り組みの精度が向上し、さまざまな効果を得ることができます。たとえば、5SやPDCAなどの基本的な考え方や、統計学をベースにしたさまざまな手法に加え、それらの手法を組み合わせて戦略立案や商品企画を効果的に行うツールセットや、問題解決や課題達成などの思考フレームなどがあり、さまざまな企業で活用されています。

このように、科学的アプローチと組織的アプローチをプロセスに適用することで、業務プロセスの効果・効率の向上や、品質の向上に絶大な効果を発揮します。

これまで述べてきたように、TQMにはさまざまな要素があり、それらは有機的につながりを持って活用されるものです。"しくみ""しごと""ひと"の連携、"組織的アプローチ""プロセス重視""科学的アプローチ"による効果の拡大により、"顧客志向""人間性尊重""利益創出"の視点が実現されることになります。

これらの取り組みは、トラックで荷物を運ぶことに例えられます。方針管理に代表されるしくみにより目標へのルートを定め、問題解決などのプロセスの改善力により業務をより効果的に進め、またさまざまな手法の活用が問題解決などの取り組みを支えます。逆に言えば、TQMの取り組みを進めることにより、企業の目標に対して具体的かつ有効な達成手段を持つことになります。

厳しい競争の中に置かれている日本企業では、いかにして自社の企業価値を向上させるか、という点が問われています。これは言い換えれば、いかにして自社の中に品質や価値などの面での「強み」を持つことができるか、という事です。

企業はそれぞれに特色を持ち、「強み」と呼ばれる部分を持っています。しかし、競合他社、特に近年でのアジア諸国やBRICSなどの企業の成長は目覚ましいものがあり、日本企業が持っているその「強み」が脅かされています。価格競争力は言うまでもなく、技術や商品企画、販売力などの面でも、一歩一歩、しかし確実に日本企業のレベルに近づいています。

このような中では、企業はどこか一ヶ所の「強み」に頼るのではなく、企業内の各プロセスで価値を創出できる「強み」を構築し、それらを全体として積み重ねることで、企業としての「価値」を強化する必要があります。

TQMでは、これまでに述べてきたように、企業の目指すべき方向性・目標に対し、組織・プロセス・個人のそれぞれにおいて科学的・組織的アプローチをすることで、さまざまな効果を得ることができます。いわば、各プロセスにおいて、プロセスとアウトプット双方の品質という観点から価値を創出すること、そしてそれらを全体としてマネジメントし、一つの大きな価値として連結させていくことが可能になります。

| 全体 | 経営目標・ビジョンの実現 | 企画 | 市場分析力、戦略立案力の向上 |

|---|---|---|---|

| マネジメント体制の確立 | 商品企画 | データ分析力、企画力・創造性の向上 | |

| 品質向上・コスト低減・利益確保 | 設計開発 | 効率向上、信頼性・安全性の確保、技術整備 | |

| 企業体質改善・人材育成・意識向上 | 製造 | 生産性向上、品質向上、未然防止 | |

| 部門・機能の強化 | 営業 | 効率向上、受注・売上拡大 |

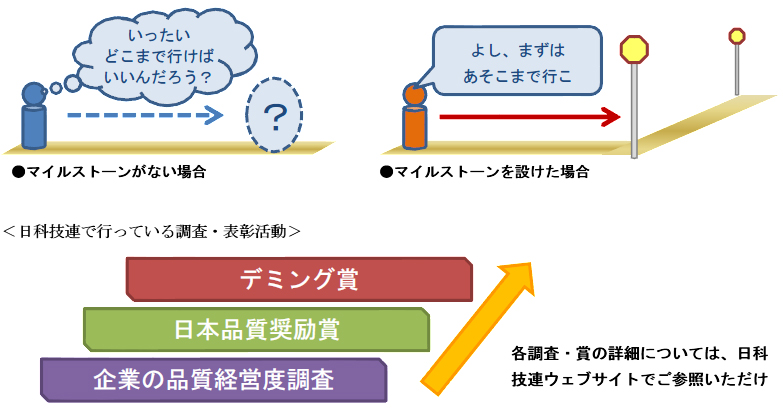

TQMを導入・推進しようとした時、特に初期段階のまだやり方にも不慣れで成果もあがらない時期に、高い意識を維持し続けるのは大変なことです。そのような時には、活動に対して"マイルストーン=一里塚"を設定すると、やるべきことや目標が明確になり、活動が活性化します。特に賞を受けることは、社内において「自分たちの取り組みが成果につながった」という大きな達成感につながり、モチベーションも向上します。

日科技連では、TQM・品質経営に関する調査や表彰活動を行っています。これらの取り組みをマイルストーンにして、自社の活動の活性化を図るのも一つの有効な方策です。ぜひご活用ください。

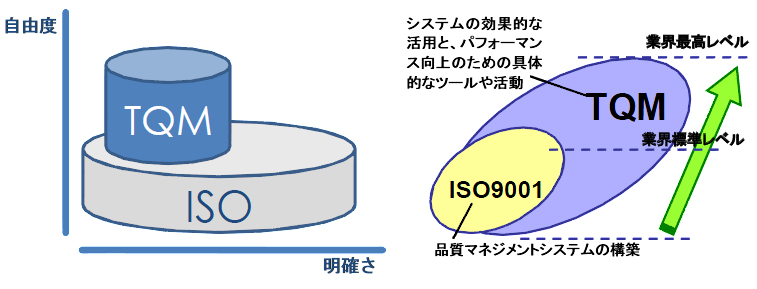

ISO(International Organization for

Standardization:国際標準化機構)は、電気分野を除く工業分野の国際規格を策定するための組織です。また、同時にこの国際標準化機構が制定した国際規格自体もISOと呼ばれます。規格ですので、その適用範囲や内容、基準(要求事項)が明確になっており、審査機関の審査によって認証が行われます。しかし、すべてに一律のルールを適用するのではなく、認証を取得する企業にあったシステムを構築するという自由度も併せ持っています。日本では、品質保証の取り組みを通して顧客満足や品質マネジメントシステムの継続的改善を進めるISO9001などが特に有名です。

対してTQM(Total

Quality Management:総合的品質管理)は、もともとはQC(Quality

Control:品質管理)から発展してきたものです。現在では直接的な品質管理以外のさまざまな範囲に拡張・発展しており、各社の目的・状況に応じた活動内容を取り入れていく自由度の高いものになっています。そのため、TQMには「この基準を満たしたらTQMを実施している」という一律的な基準はありません。確かにより高い自由度を持っていますが、同時に自由度があるがゆえに、特に導入時など、活動のフレームワークを明確にするのに手探りになりがちなのも事実です。

このように、ISOとTQMは、その成り立ちやアプローチの違いから、似ている部分とそれぞれの特徴が出た部分を持っています。しかし、これらのどちらが優れているという議論は不毛なものです。ISOとTQMの「似ている部分=顧客満足や品質を高める目的」を軸に、「明確さや自由度などのそれぞれの特徴」を活かすことで、お互いを補完し、企業にとって有益な活動を進めることが肝要です。

なお、日科技連では、日本品質奨励賞の活動の一環で、ISO9001とTQM、それぞれの活動レベルを自己診断できる「ISO9001からTQM活動への自己評価シート」を無料でダウンロード配布しています。この自己評価シートに自社の状況を記入していただくことで、自社の取り組みが、ISOとTQMそれぞれでどのくらいのレベルにあるのか確認いただけます。また、記入したシートを日科技連にお送りいただくと、自社の現状と改善ポイントが分かる診断レポートを差し上げています。ぜひご活用下さい!

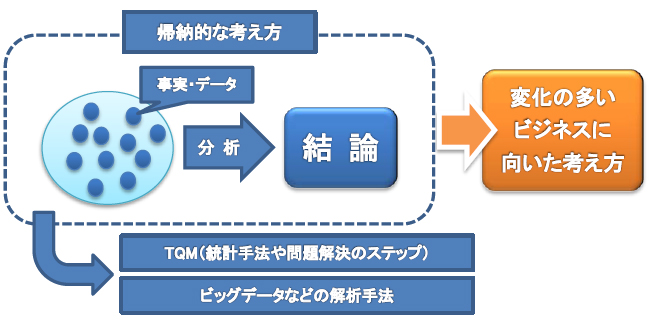

「TQMはなぜビジネスに対して有効なのか」という問いに対する一つの答えとして「帰納的な考え方をベースにしているから」という回答をすることができます。

古くから活用されている"ものごとの考え方"に、「演繹法」と「帰納法」というものがあります。一見、TQMとは縁もゆかりも無さそうなものに見えますが、実は根っこの部分で深くつながっています。このページでは、この演繹法と帰納法の考え方の紹介を通して、TQMが時代に関わらず通用する普遍的な考え方だ、という事を述べていきたいと思います。

演繹法とは、ものごとを一般的な前提にもとづいて判断し、結論を得る考え方です。簡単な例を出すと、"A=B、B=C、ゆえにA=C"という三段論法があります。

これをビジネスの場面で考えてみると、

という結論になります。一見、これは正しそうに見えますが、果たしてそうでしょうか?この考え方だと、シニア市場に投入される製品はすべて有望、という事になってしまいます。これは誤った使い方であり、そのため、現実ではあまり考えにくい結論に至っています。

演繹法では、前提が正しければ得られる答えも必然的に正しいものとなります。りんごは木から落ちますし、水は普通(山の上ででもない限り)100℃で沸騰します。このように、我々は、日常の中で無意識に演繹的な視点でものごとを判断しています。ただし、これは「正しい前提」を用意できる場合に限ります。

演繹法に相対する考え方が「帰納法」です。帰納法とは、あるものごとを観察し、事例やデータを集め、得られた結果から一般的な法則を導き出そうとする考え方です。

なお、この帰納法でも、間違った使い方をすれば誤った結論に至ります。たとえば、、

といった具合です。これは相関関係と因果関係の誤解から来ている物です。

ちなみに帰納法の場合、その性質から、演繹法と違って「絶対的な正しさ」は得られません。いくら事例を集めても、"例外"の可能性を否定できないからです。仮に99匹の猫がネズミを捕ったとしても、100匹目がネズミを捕るとは限らない、ということです。そのかわり、ある程度の「確からしさを持った答え(99%の確率で猫はネズミを捕ったというデータ)」は得られます。世の中にはさまざまな統計調査がありますが、決して全数を調査した訳ではありません。しかし、統計的にきちんと分析されたその内容は、十分に信頼できるものです。

これら演繹法と帰納法は、別にどちらが優れていてどちらが劣っている、というものではありません。それぞれに向き不向き、ふさわしい使い方がある、ということです。

真っ赤になっている鉄があれば、「素手で触ればやけどする」ということはすぐに判断できます。これは演繹的な思考です。ここでいちいち実験してデータを取る人はいないと思います。対して、ある商品が売れそうかどうかは、調査をした方が的確な判断ができます。

場合によっては、演繹的思考と機能的思考を組み合わせるのも有効でしょう。演繹的な思考で仮説を出し、その仮説が正しいかどうか帰納的に検証する、といったやり方です。

ビジネスでは、それこそ千差万別な状況が発生します。それらに対して常に"正しい前提条件"を提示することは困難です。たしかに「○○の法則」やら「Aというビジネスモデルは有効だ」という方法論は、一見わかりやすく、また成果が出そうな感覚に陥りがちです。しかし、ビジネスにおいて、前提条件の正しさを考慮せず、安易に演繹的なアプローチをしてしまうと、誤った結論にたどり着きやすくなってしまう危険性があるのも事実です。そういった意味では、変化の多いビジネスに対し「状況・テーマに応じた情報を集め、その分析を通して結論を得る」という帰納的なアプローチは、極めて合理的なものだと言えます。

例えば近年話題に上がることの多いビッグデータ。消費者に関する膨大なデータ(事例)を収集・分析することで、消費行動に対する法則性を見出し、マーケティングや製品開発などに役立てる、といった形で活用されています。これも帰納的なアプローチの代表例です。

TQMにおいては、以前より帰納的な考え方、手法が重視され、数多く活用されています。統計学に基づく手法や問題解決のステップはもちろん、PDCAなどの考え方も、広く捉えれば帰納的なアプローチだと言えます。

また、加えて、帰納的なアプローチを訓練した人材は「状況が変化したときに新たにデータを集め、その状況に適した結論を導き出せる」という点も、帰納的な考え方がビジネスに適しているという理由の一つです。

TQMもその原型から数えれば世に出てから70年近くの時間がたっています。さすがに70年前そのままのやり方では、現在の状況には対応しきれないかもしれません。たしかに、そういった点はアップデートをしていく必要がありますし、またそれに対応する新しい取り組み方がいろいろと提案されています。

しかし、以前からあるTQMと最新の取り組みであるビッグデータが、実は根底では同じ考え方に基づいていることからも分かるように、その基本的な考え方は、時代に関わらずに通用する普遍的なものだという事ができます。

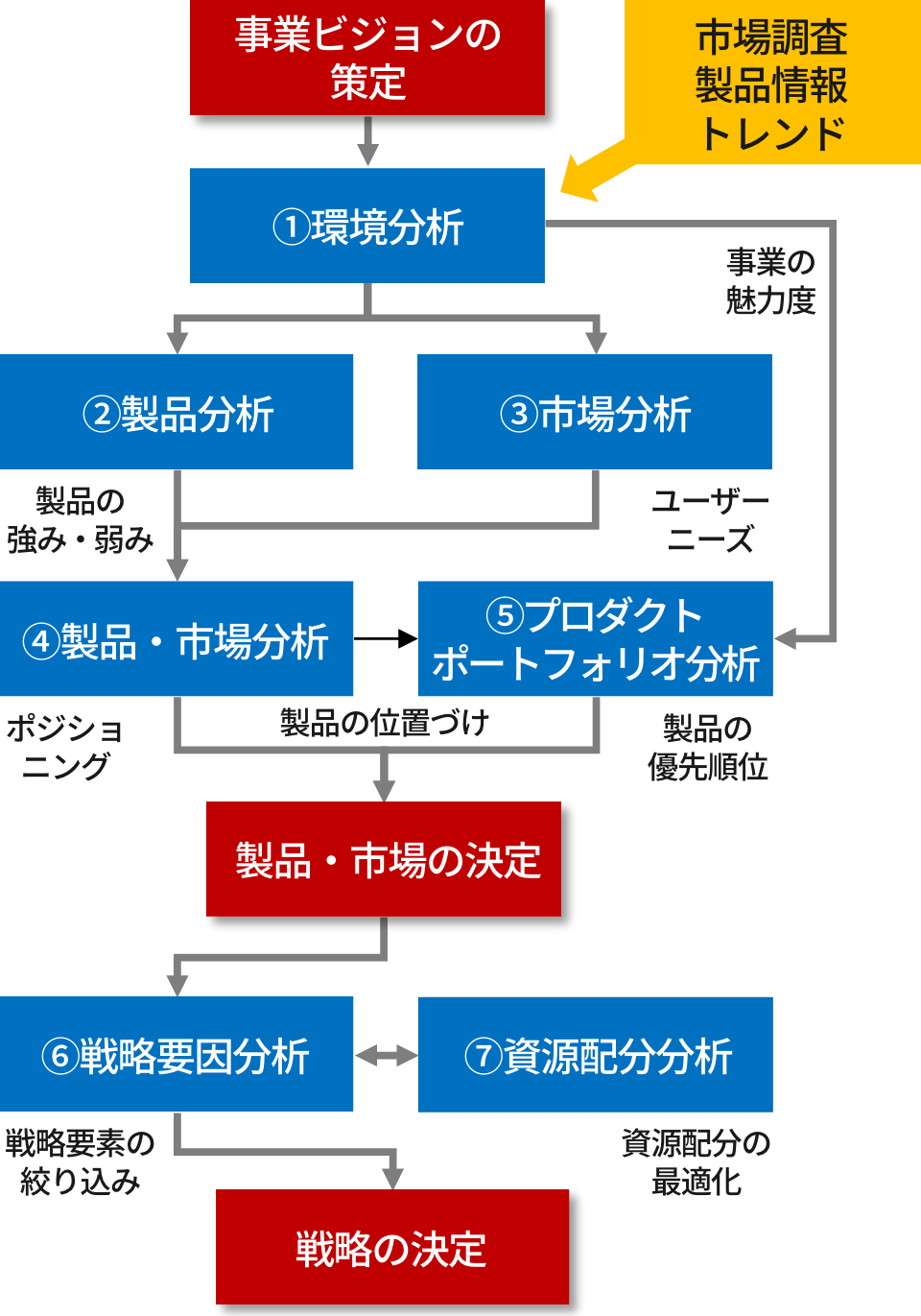

事業戦略の立案において為すべきことは、実は大きく言ってしまえば2つしかありません。

まずは状況の分析・把握です。ただし、この中には、市場はもとより、その背景となる環境や、競合の動向、製品の競争力やポジショニングなどさまざまな要素が含まれます。言わば、戦闘前に、地形や布陣、彼我の戦力などを俯瞰的に把握するのが第一段階です。次に、状況を把握したら、勝利を得るために最適な"攻めどころ"や投入する戦力を決めます。これが第二段階です。

戦略立案ではさまざまな手法が開発・活用されています。しかし、上記のように戦略立案には多様な情報が必要になるため、一つの手法では必要なすべての情報を取得できません。そのため、複数の手法を目的に応じて組み合わせ、必要な情報を得ていく必要があります。この後にご説明する7つのステップは、戦略立案に必要な情報分析を段階的に行う手順であり、手法となります。

まず、①環境分析で参入するのに魅力的な事業領域を探します。その後、②製品分析による自社・競合の製品の競争力の想定や ③市場分析による市場状況の確認を行います。さらに、④製品・市場分析や⑤プロダクト・ポートフォリオ分析では、その製品を市場に投入した場合、どのような位置づけになるのか、またどの程度の優位性を持つのか、をシミュレーションします。そのようにして、さまざまな状況を勘案しつつ「どのような市場にどのような製品を投入するのが自社にとって最適な手なのか」を探っていく訳です。

そして製品と市場を決定したら、⑥戦略要因分析と⑦資源配分分析によって、競争を勝ち抜くための戦略要因(戦略のキーポイント)や投入する経営資源を具体的に絞り込んでいきます。

図を見て分かる通り、7つの段階を追って進めることで、それぞれのステップで分析すべき情報を明確にするとともに、それぞれの分析で得られた情報を他の分析と結びつけることで、戦略立案をより有効なものとしています。

戦略と言う概念自体が戦争から発生していますので、経営戦略が語られるときにもよく戦争のたとえが使われます。しかし、経営戦略においては、戦争をたとえに出すのは、間違えではなくても、実はあまり良いたとえとは言えないのです。

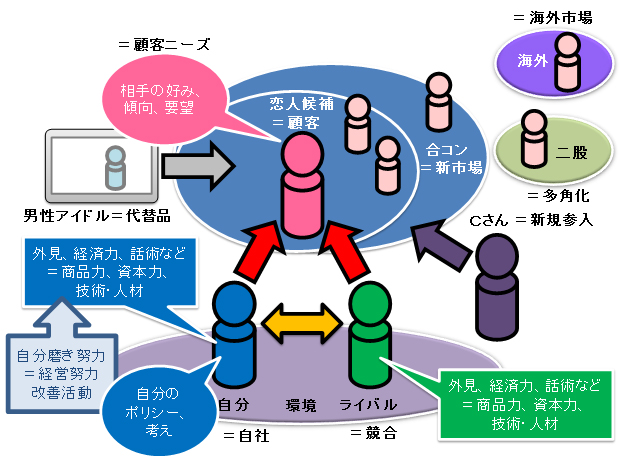

戦争においては、まず自軍と敵軍の二者があり、その直接戦闘によって勝敗が決します。言い換えれば、勝敗を決めるのは自軍・敵軍の二者、ということになります。もちろん、経済活動にも競合企業という言わば「敵軍」が存在します。普通に考えれば「敵に勝てる戦略を考えて何が悪い」となるのですが、実は経営戦略ではそれでは不十分なのです。それは、戦争と経済活動における決定的な違いに起因します。その違いとは“勝敗の決定者”の存在です。 経済活動の世界では、ユーザー、顧客、消費者というものが存在します。そして、経済活動における勝敗とは、どれだけ多くの顧客に自社製品を選択してもらえるか、あるいは効率よく、利益を最大化することができるか、という点に集約されます。そう考えたときに、確かにいろいろな手段・方策を用いて競合企業の体力を奪って弱体化させ、自社のシェアを拡大し、できれば競合を市場から締め出してしまうことは有効な手段です。顧客にとっては自社製品を選ぶしか選択肢が無くなりますし、そこまで行かなくても規模の経済が効いてくるわけですから、いずれにせよ自社にとって有利に働くことになります。しかし、それはあくまでひとつの「手段」なのです。 先にも述べたとおり、経営戦略の最終的な目的は「顧客(=勝敗の決定者)に選んでもらうこと」です。もし「競合の排除」のみを考え、「顧客の選択」の視点を忘れていると、新しい製品やサービス、あるいはビジネスモデルをひっさげた新規参入企業に足元をすくわれることになりかねません。 実は、そういう意味では、経営戦略とは「戦争よりも恋愛に近い」ものだという事ができます。

恋愛においては、自分(=自社)がいて、恋人候補(=顧客)がいて、ライバル(=競合)がいます。自分とライバルは、互いに自分を磨き、恋人候補の好みなどを調べ、作戦を立てて競争相手を出し抜き、恋人候補のハート(=顧客の選択)を手に入れるべく行動します。しかし、場合によっては思わぬ伏兵(=新規参入)や、「彼氏よりいい」と言わせる美形の男性アイドル(=代替品)が出現することもあります。また、本命がダメなら合コン(=新規市場)で別の相手を探すこともあるでしょう。二股は恋愛ではご法度ですが、経営戦略では多角化という言葉で表現される立派な戦略です。しかし、どんな場合でも、目的はライバルをやっつけることではなく、あくまで恋人候補のハートを射止めることなのです。

経営戦略を戦争にたとえると、どうしても「自軍」「敵軍」の二者が主役になってしまいます。そのため、つい競合企業を出し抜き、ダメージを与えることに目が行き、それ自体が目的になってしまいがちです。しかし、それは「手段の目的化」という落とし穴なのです。経営戦略の立案の際には、何が目的で、何が手段なのかをはっきりと意識することが重要です。

どのような商品を作るか(=商品企画)は、企業にとってとても重要なポイントです。しかし、実際の商品企画のプロセスは、意外と経験と勘がまかり通っている世界です。

以下のページでは、商品企画のポイントをご紹介します。

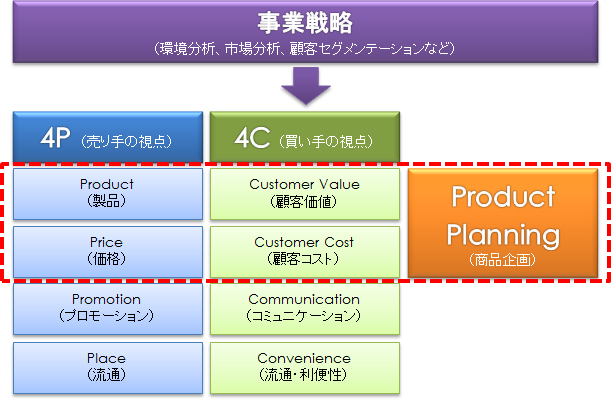

企業では、事業戦略の立案やマーケティング活動などを通して「いかにして顧客に最適な商品・サービスを提供するか」という課題に取り組んでいます。その中で、「マーケティングの4P(または4C)」は基本原理として有名です。

特に近年では、社会環境や情報技術の変化により、インターネットを介したプロモーション/コミュニケーション技術の進歩や、利便性の向上などが図られ、また注目を集めています。しかし、その前提として「どのような商品(=価値)を作り出すか」という部分が重要になるのは以前から変わりありません。その中核となる作業が「商品企画」です。

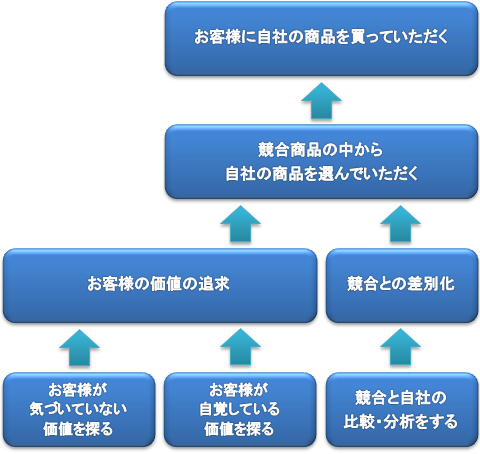

商品企画の仕事は、文字通り「商品を企画すること」です。しかし、ただ当てずっぽうに企画すれば良いのではなく、「売れる」商品を企画する必要があります。それでは「売れる商品を企画する」とはどういうことなのでしょうか?

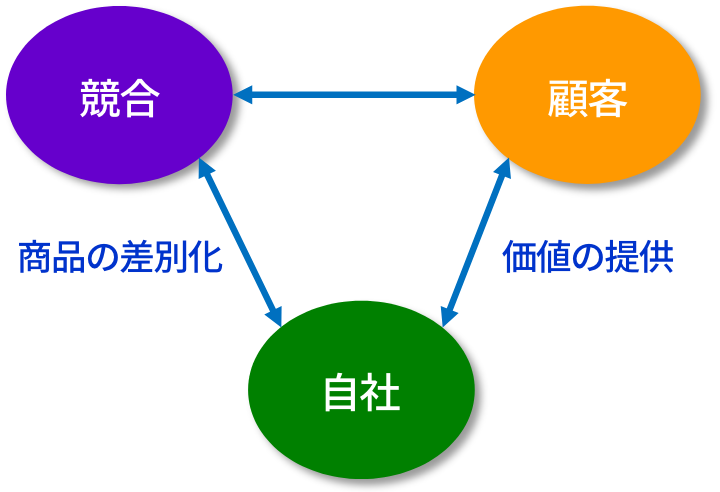

事業戦略などでよく用いられる手法に「3C分析」(図2)というものがあります。これは「自社」「顧客」「競合」の3点を軸に、それぞれの関係性を分析することで、市場の状況を把握しようとする手法です。この3点は商品企画にとっても基本となります。お客様にとって価値のある商品を作ることは当然ですが、同時に競合他社の商品と比較されたときに、その競争に勝てる商品であることも求められます。その図式をもう少し詳しく掘り下げたのが図3です。

このように、「売れる」商品を企画するには、さまざまな情報を集め、分析する必要があります。

前章で述べたように「さまざまな情報を集め、分析する必要があります」と言っても、具体的にどのような情報(データ)を集め、分析すれば良いのでしょうか?

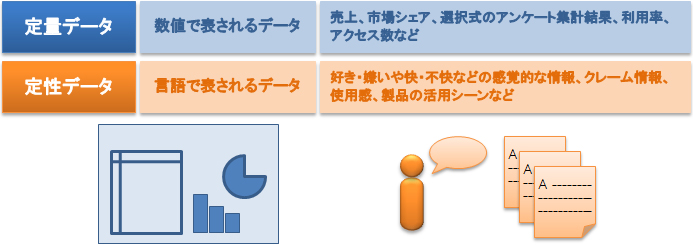

まず、それらのデータは大きく二つに分類することができます。ひとつは「定量データ」であり、もうひとつは「定性データ」です。

「定量データ」とは、数値で表すことができる情報です。たとえば、最も身近な定量データは売上高ではないでしょうか。その他に市場シェアや、アンケート調査の集計結果、ウェブサイトへのアクセス数なども数値で表すことができます。数値データは、時にグラフなどの形で表されることもあります。

これに対して「定性データ」は、数値では表しにくい情報で、特に言語(言葉)で表されることが多いデータです。たとえばアンケートの自由記入欄に書いた「商品の気に入った点」や「商品の活用シーン」、あるいはより感覚的・感性的な情報を指します。

これらはどちらも商品企画にとって重要な情報です。商品に関して、比較や推移などを確認したいなら、定量データの方が扱いやすいでしょう(ポジショニング分析や市場シェアの推移など)。しかし、顧客の要望の細かなニュアンスを知りたいなら、定性データ(インタビューによって得られた顧客の声や、実際の使用感など)が向いています。そのため、これらの情報を目的に応じて活用し、時には組み合わせて使っていく必要があります。

なお、かつてマーケティング分野では市場シェアなど定量データ偏重の傾向がありましたが、近年では顧客の要望が個別化・多様化してきており、その情報を集めるため、定性データの重要性が増してきています。

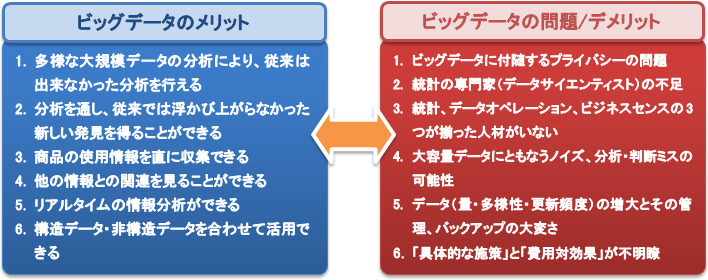

近年話題になっている“ビッグデータ”。ビッグデータについては実は明確な定義がないのが現状ですが、一般的には通常のデータベースなどでは処理しきれないような大規模データの集合、と捉えられています。ソーシャルメディアやウェブサイトにおけるデータ、あるいはICカードなどのセンサーデータ、会員カードなどの顧客データやPOSなどのオペレーションデータなど、その内容は多岐に渡ります。これらの情報を集約し、また組み合わせて分析することで、それまで誰にも見つけられなかった“金鉱”を掘り当てる可能性を秘めています。

しかし、実際にはその話題性とは裏腹に、一般的な企業ではいまだ本格的な活用に至っていないのが実情です。その背景には、ビッグデータの抱える問題/デメリットがあります。

商品企画において、ビッグデータをうまく活用することができれば、それは強力な武器になります。しかし、そのハードルの高さから、本来の意味で有効活用できているのは一部に限られているようです。

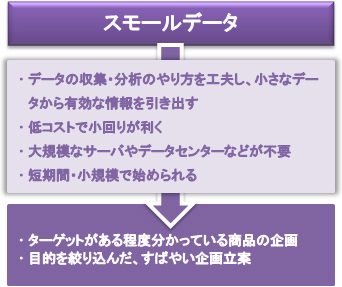

そういった意味では、最近、ビッグデータに代わるもう一つの選択肢として、「スモールデータ」というキーワードが聞かれるようになっています。「スモールデータ」とは、(ビッグデータに比べて)小さなデータを対象にし、その収集や分析、活用の方法を工夫することで、商品企画に対して有効な情報を引き出そうという考え方です。

データ分析とは、単に分析すれば有効な結果が得られる、という物ではありません。データ(数字)は、うまく使えば我々に有効な情報をもたらしてくれます。しかし同時に、その使い方を間違えると、データはたやすく人を欺き、誤った結果、間違った方向を指し示すことがあるのも事実です。そして先にも述べたとおり、データの量が多くなればなるほど、その扱い方は難しくなります。大切なのはデータ量の多寡ではなく、目的に応じて、適切な量のデータを、適切に扱えることなのです。

ポイントをきっちりと押さえてデータの収集・分析・考察にあたることにより、たとえビッグデータのような大容量のデータがなくても、より小さなデータで、より有効な成果を引き出すことも可能となります。

例えるなら、ビッグデータはF1マシン、スモールデータは軽自動車です。たしかに最高スピードはF1マシンの方が勝っていますし、サーキットのような整備された環境があればそのパフォーマンスを最大限に発揮することができます。しかし、日常的な場面で目的地にたどり着くという点で考えれば、乗りこなすのが難しいF1マシンより、より低コストで使い勝手の良い軽自動車の方が合理的だと言うことができます。

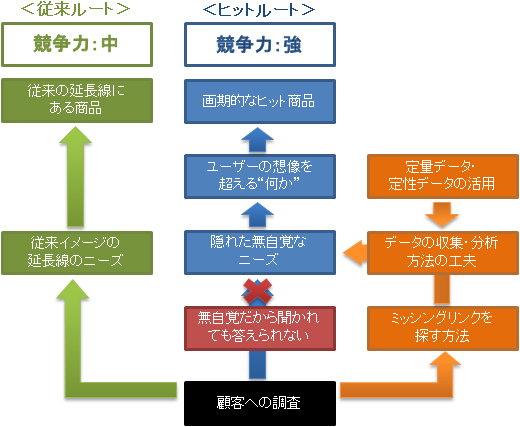

ユーザーを調査しても、同じような意見しか出てこない」「ニーズに基づいて商品化したのに、なかなかヒットにつながらない」といった経験はないでしょうか? たしかに顧客の声、ユーザーニーズは重要です。しかし、ユーザーが自分のニーズすべてを明確に自覚し、調査に回答できるかと言うと疑問が残ります。

ユーザーは、調査に対して無意識的・感覚的に「こんなものが欲しい」と回答します。言い換えれば、ユーザーはあくまで自分の経験や常識、イメージの延長線上で商品を考えます。当然、調査で得られる回答も、その従来イメージの延長線上のもの=よくあるもの、になりがちです。

加えて、その背景には、ユーザー自身も気づいていない、意識していない要望や、混沌として整理されていない要望がたくさんあります。これらを探り出すには、もちろん単純に聞いただけでは回答を得ることができません。インタビューやアンケートの方法を工夫したり、行動観察などの取り組みをしたり、あるいはデータ分析を通して隠れた相関を見つけ出したり、といったことが必要になります。

特に近年ビッグデータが注目されているのは、この消費者の行動と消費・購買の関係性を、データから見つけ出すことができる点にあります。仮にその要望に無自覚で言葉にはできなくても、実際の行動には反映されます。声にはならなくても行動として表れてくる顧客の要望の片鱗を、ネットショップや会員カードの購買履歴などから見つけ出すのです。

概して、大ヒットを生んだ画期的な新商品というものは、ユーザーの想像を超えたところにあります。しかし同時に、ユーザーの持つ「隠れていて、自覚しなかった」ニーズをきちんと満たしていたからこそ、ヒットにつながっているのです。商品企画の難しさは、その欠けている“ミッシングリンク”をいかにして見つけ出すか、という点にあると言えます。逆に言えば、そのミッシングリンクを探し、商品企画に反映できれば、ヒットの可能性は格段に高まります。

とあるスマートフォンに関する意識調査によると、「スマートフォンの新製品に対して予想を超える驚きを感じるか」と質問したところ、「過去よりも驚きを感じなくなった」と回答した人が50%もいたそうです。

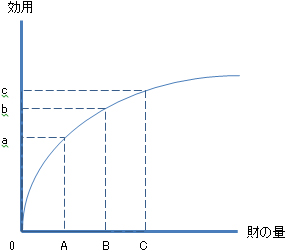

実は、ある意味では当たり前の話で、限界効用逓減の法則に照らしても納得できる結果です。限界効用逓減の法則とは、ある財に対し、消費量が増えるとそこから得られる効用=満足の増加量はだんだんと減ってくる、という考え方です。1杯目のビールと2杯目のビールで得られる満足度が違う、と言えば分かりやすいのではないでしょうか。スマートフォンで言えば、使用している時間や台数が増えるほど、そこから得られる満足度の増加量は低くなるという事です。

新機種・新機能の投入により、純粋にこの曲線をたどるのではないことは想像できますが、それでも革新的なイノベーションでもない限り、0地点に戻った時の驚きや満足には至らなさそうです。初めてスマートフォンを手に取った時の驚きと、6代目まで代を重ねたときの驚きでは、ハードルが高くなるのもうなずけます。言い換えれば、同種の製品に対しては、時間が経てばたつほど期待値のハードルは上がり続ける、ということが言えます。

また、同じ人たちに「新しいスマートフォンにあったらいいと思う事」を聞いたところ、バッテリーの持ち時間や充電方法、スペック(CPUやダウンロードスピード、マルチタスクなど)の強化、機能追加(カギや家電リモコン機能)がほとんどを占めていました。こちらも、質問の仕方の影響があるにせよ、現状の延長線上での意見がほとんどだと言えます。

ここから読み取れるのは、顧客の要望のハードルが年々より高く、多様になっていくのに対して、その顧客から直接、その期待に応えられるような有効な情報を得るのは難しい、という事です。もちろん、顧客の声は重要です。他社よりもバッテリーの持ちが良いスマートフォンを作れれば、他社と比較した時には優位に立てます。しかし、それだけでは絶対的な競争優位を望むことはできません。商品企画担当者に課せられているのは、このような状況で、先に述べた「隠れていて、自覚しなかったニーズ=ミッシングリンク」を探すというとても困難なミッションなのです。

| 項目 | 内容 | 例(スマートフォン) |

|---|---|---|

| 魅力品質 | 不充足でも仕方がない(不満には思わない)が、充足されれば満足 | ハイレゾ音源(あれば良いが、なくても不満ではない)、曲面液晶など |

| 一元的品質 | 不充足だと不満、充足されると満足 | バッテリーの持ち(稼働時間が長ければ満足、短いと不満)、重量など |

| 当たり前品質 | 不充足だと不満、充足されて当たり前 | 通話音声(音が良くて当たり前、聞き取りづらいと不満) |

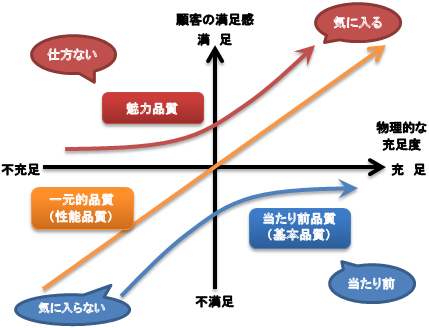

顧客の求める品質をモデル化した考え方として「狩野モデル」があります。この狩野モデルは東京理科大学名誉教授の狩野紀昭氏が提唱したもので、海外でも“Kano Model”という名称で有名なものです。この狩野モデルでは、顧客の求める品質について「魅力品質」「一元的品質」「当たり前品質」の3つに分けています。

この論で商品企画について考えると、まず「当たり前品質」はどう考えても確保する必要があります。基本機能や製品の安全性などの面です。ここが守られないと、ネットのユーザーレビューなどで酷評されることになります。

次に「一元的品質」です。これはある意味では、技術的なスペック進化に呼応しやすい部分があり、たとえばCPUのスピードなどが挙げられます。性能が高ければ高評価になり、低ければスペック不足と一蹴されます。一元的品質でも、競合よりダントツで飛びぬけた性能を示すことができれば、魅力品質に匹敵する差別化要因になります(バッテリーの持ちが倍、など)。しかし、だからと言ってスペック偏重主義になってしまうのもまた危険です。たとえば高精細な画面は優れたポイントになりますが、人の感覚を超えて高精細化しても、違いが分かりません。また、かつて携帯電話は超薄型・超軽量を追求してきましたが、それも今ではスマートフォンに完全に押し負けてしまっています。行き過ぎたスペック偏重主義は、魅力品質の競争力に負けてしまうのです。

最後の「魅力品質」ですが、たとえば「羽根のない扇風機」であったり、「高級インテリアの部屋に合う家電」であったり、ひとつ尖った他とは違う魅力・機能・デザインなどが差別化の要因となる部分です。これは強力な差別化要因になりますが、人によって“何を魅力と感じるか”が異なる点が難しいところです。たとえば高性能な電波時計が欲しい人と、高級なブランド時計が欲しい人では、求める魅力が異なります。企画者が魅力と思っていても、購入者が魅力と思わなければ空回りになってしまうのです。

商品企画の時には、これらのバランスをどう考えるか、また“顧客にとって”の魅力をどう創り込んでいけるか、がキーポイントになります。

商品企画担当者の仕事は「売れる新商品」を企画することです。しかしながら、これまで述べてきたとおり、その目標達成にはさまざまな困難な状況がつきまとい、単純に顧客の声を聴いているだけでは達成できそうにありません。

では、いったいどうすれば良いのでしょうか? 目標達成のためには、いままで述べてきた困難さをどうクリアしていくか、を考えるべきだと言えます。まずはこれまでに述べてきたポイント、キーワードを挙げて見ましょう。

なにか謎解き、判じ物のように見えてきますが、整理してみると以下のような図式になります。

従来通りの顧客調査を通した商品企画は、左側のグリーンの<従来ルート>です。この場合、従来の延長線にある商品になりがちなので、他社との差別化という点では難しくなります。理想なのは、中央のブルーの<ヒットルート>を垂直に上っていくルートですが、その途中には大きな障壁(赤いマス)があります。そのため、右側のオレンジのルートを経由して上に登っていく必要があります。

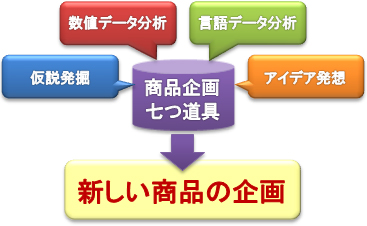

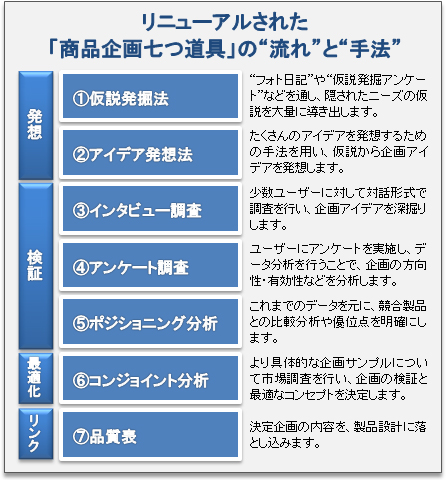

このオレンジルートを意識し、商品企画の流れをまとめたものとして「商品企画七つ道具」があります。「商品企画七つ道具」とは、商品企画に必要な調査やデータ分析、アイデア発想などの手法を、商品企画の流れにそってまとめた商品企画の支援ツールです。こういった支援ツールを用いることにより、商品企画の業務をスムーズに進めたり、データ分析などを効果的に進めたりすることができるようになります。

また、近年の商品企画の状況変化を受け、この「商品企画七つ道具」も大幅なリニューアルを行い、ステップの見直し、新しい手法の追加などをしています。これにより、ユーザーが自覚していないニーズにアクセスし、商品企画に取り込むことが容易になっています。

この新しい「商品企画七つ道具」は右図のような流れになっています。また、いくつかの特徴があります。

これまでも述べてきたとおり、商品企画にはさまざまな困難、ボトルネックが存在します。それらを手探りで回避しながら企画を進めるのは、とても大変なことです。そう考えると、それらの困難を回避しつつ企画を進められるテンプレートを用いながら、担当者は企画の独自性・創造性などの部分に集中した方が合理的ですし、また企画の成功率は高そうです。

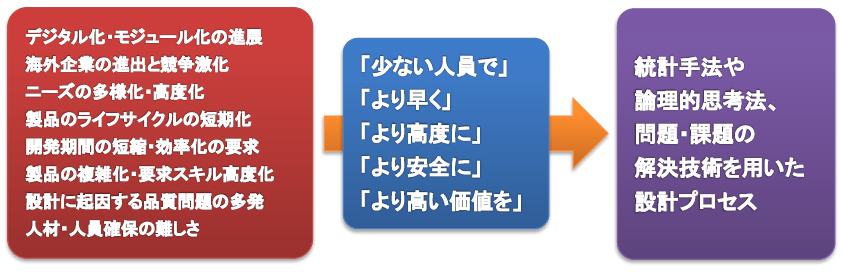

準備中

多くの設計開発の現場は、「少ない人員で」「より早く」「より高度に」「より安全に」「より高い価値を」といった課題のもとで、製品の設計・開発を進めざるを得ない状況にあります。

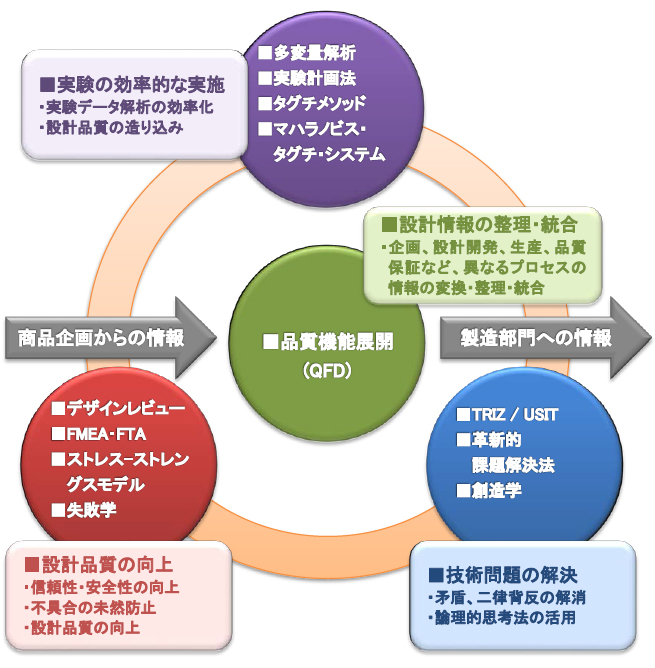

設計品質の向上と同時にプロセスの効率化を図るためには、さまざまな手法を用いて、より洗練された設計開発のプロセスに進化することが求められます。

実験を行い、そのデータを解析するには多大な時間を要します。また、その実験結果から有用な知見を得ることも求められます。統計手法を用いることで、実験のプロセスを短縮したり、その分析を的確に行ったりする事ができるようになります。

一つの不具合やトラブルが大きな事故につながり、企業全体のブランドイメージに致命的なダメージを与えてしまうことがあります。それを防ぐために、いま各社ではさかんに設計段階での品質不具合の未然防止の取り組みが行われています。

しかし「未然防止」という性質上、それまで「想定していない」ことをより多く発想し、その対策を立案するという、普段とは違う思考プロセスを活用することが求められます。誤解されがちですが、その思考プロセスは問題解決とは全く異なるアプローチです。そのため、問題解決とは違った視点や能力が必要となります。

また、過去の失敗情報を蓄積していても、その情報整理がきちんと行われておらず、実質的に活用しにくい状況にあるケースも見られます。設計品質の向上のためには、そのための体制づくりや、思考の方法を訓練する必要があります。

さまざまな要求を実現するために設計をしていると、解決困難な技術的な問題に突き当たることがあります。特に困難なのが、二律背反(矛盾)の関係にある問題です。たとえば、ある部品について、より長く、しかしより軽く、しかも強度は確保する、といった具合です。これらを解決するには、論理的な思考に基づき、要求仕様や技術課題の本質を見極め、解決に導く手法を活用するのが近道です。

製品の開発を効果的に行うためには、商品企画、設計・開発、技術、生産、品質保証などの各プロセスにおいて「インプット/アウトプットの明確化」「部門間の連携/情報の共有と有効活用」「変更点の管理とその影響の確認」「トータルな品質保証・価値保証」が必要になります。逆に言えば、それらが行われずに一貫した製品の開発は不可能です。各プロセスにおけるさまざまな製品・技術の情報を整理・統合するツールを活用することは設計情報の蓄積、設計開発の効率化につながります。

設計開発においては、上記のそれぞれの活動を個別に行うのではなく、お互いに情報をやりとりしながら進めることで、効果的かつ効率的なプロセスに進化することができるようになります。

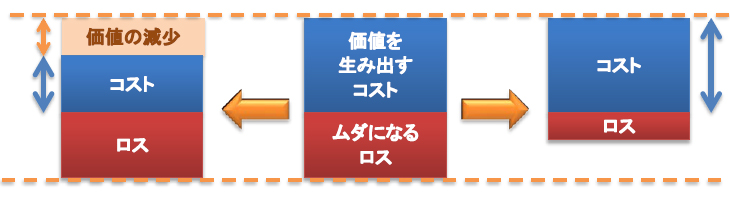

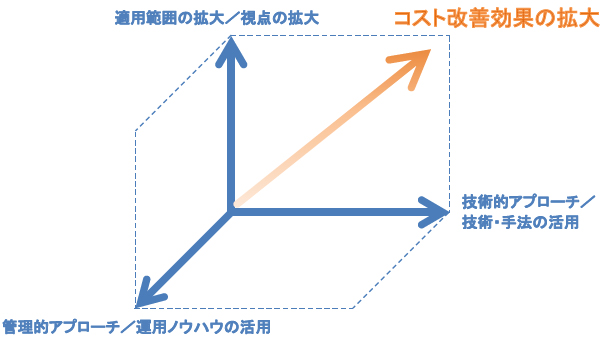

通常、コスト改善の取り組みは購買や製造、販売などの部門が中心になりがちです。しかし、実際にはその前後の工程においても、さまざまな取り組みが可能です。このコスト改善の取り組みの範囲を拡大することにより、より大きな成果を得ることができるようになります。

また、製品競争力という視点で見れば、コストだけでなく、その製品の付加価値を担保することも必要になります。コスト改善を行った結果、製品の機能や品質を損ねてしまったり、原材料の質を落とした結果、逆に工程の負担が増えてしまったりしては意味がありません。

このため、製品にかかる費用について、その価値・競争力を生み出すのに「必要な費用としてのコスト」と、価値につながらない「ロス」を区別して改善に当る必要があります。

実際にコスト改善を効果的に進めるためには、有効な技術・手法を活用することが必須です。競合製品のベンチマークやリバースエンジニアリングなどの技術や、VE(Value Engineering:価値工学)を用いた改善は、その代表的な例です。

コスト改善は、対象となる部門により固有のノウハウがあります。そのため、部門によって適切なアプローチ方法も異なります。また、それらを統合的に扱うクロスファンクショナルな取り組みもあります。それらのノウハウを適切に学習・蓄積することで、業務や日常的なオペレーション、生産工程の設計などに活用し、コスト改善を進めることができます。

コスト改善の取り組みでは、これらの3つの側面からのアプローチを活用することで、効果を拡大することができるようになります。

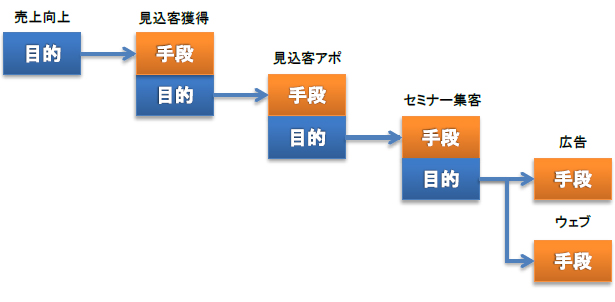

マネジメントとは、何らかの目的・目標や基準に対し、それを達成するための取り組みを管理することを言います。営業部門における最大の指標は業績、売上ではないでしょうか。

しかし、売上を管理すると言っても、単に部下に「もっと売上を上げろ」と言って達成できるのなら、何の苦労もありません。現実には、売上だけを見ていたのではその達成は困難です。なぜなら、売上とは営業マンの行動という自分たちで「コントロールできる要素」と同時に、顧客の意思という自分たちでは「コントロールできない不確定要素」が入ってくるためです。営業部門におけるマネジメントでは、いかにしてこの「コントロールできる要素」に注目し、その変化を売上などの結果につなげていくか、という部分にあります。

営業活動を進めるときに、必ず重要なファクターとなる課題があるはずです。既存顧客との関係性の強化なのか、あるいは新規顧客の獲得なのか、それはその営業部門の置かれた状況により異なります。

次に必要なのは、この課題に対して、自分たちでコントロールできる、すなわち実際に行動に移せる行動の指標を明確に示すことです。この時、この行動の指標は計測可能なものである必要があります。

目標と言うと、どうしても売上額などの結果系になりがちです。しかし、重要課題を達成するためには、行動に対する目標値を設定することも同じくらい重要です。この行動に対する目標値を明確にすることで、営業マンは「何をどのくらいすべきなのか」が明確になり、実際の行動に移しやすくなる、という側面があります。この結果系と行動系の目標を併用することで、結果に対する行動を起こすという方向付けをすることができます。

目的と手段は表裏一体です。ある目的を達成するための手段があり、次いでその手段を目的として、それを実行するための手段があり・・・、というように、目的と手段は連鎖的につながっていきます。重要なのは、この時、下位の目的・手段は、あくまで上位の目的を達成するための物だ、という点を忘れない事です。

例えば見込み客向けのセミナーを開催するとします。この時に、「目的」を「セミナーに100名を集める」としてしまうと、そこで行動が終わってしまいます。最終的な目的は、あくまで売上への貢献です。そうなると、この場合は「セミナー参加者に対して○件のアポイントを取る」といったアクションが必要になります。

行動を設定する時には、この目的と手段の関係を意識し、適切な連鎖を設定する必要があります。また、この手段と目的の関係性を把握しておくと、他の対策案を検討するときにも、上位の目的を意識したアイデアが出やすくなるという副次効果もあります。

営業計画がない営業部門も考えにくいですが、やはり計画は大切です。しかし、ここでいう計画とは、売上目標の積み上げグラフのことではありません。これまで述べてきた、重要課題やその方策(実施項目)、行動指標などを含めたものです。管理をするには基準が必要です。課題や方策の実施状況を管理するためにも、その計画と進捗を見えるようにしておく必要があります。

計画や実施項目などが定まったら、それを実行に移します。その時に、その進捗をこまめに管理し、部下がどこかの段階で詰まっていたらアドバイスをしたり、あるいは目標値に対して達成が難しそうな場合に対策を立てたりします。事前に具体的な行動指標をしっかり設定しておけば、部下の相談内容もそれに即したものになります。そうすることで、より具体的・実践的なやり取りを進めることができます。「目的-手段」の図のように、目的と手段の関係を上司と部下がお互いに共通認識として持っておけば、少なくともピントのずれた議論はしなくて済むはずです。また、目的を共有し、視線を合わせた議論をすることで、無用な衝突を避けられる、という効果もあります。

ただし、この時にあまりに干渉しすぎると、マイクロマネジメントといって干渉・監督のしすぎで逆に部下との関係性を壊してしまう結果になりますので、注意が必要です。自主性を尊重して任せるときと、壁を乗り越える方法を一緒に考えるときと、使い分けることが重要なのです。

これは参画意識を高めるのに効果があります。人は一方的に押し付けられたものより、自分が判断にタッチしたものの方が積極的に動く傾向があります。営業に関する情報や、営業戦略の目的、その人が取り掛かっている方策が営業活動に果たす意義などを積極的に議論し、共有するべきです。自分に対して何を期待されているのか、自分の行動の結果がチームにどう貢献するのか、を自覚すれば、営業マンも自分の行動に誇りを持って動けるようになるはずです。もちろん、成果を出した時に、きちんと評価し、褒めてあげることも大切です。

営業マンは、日々の商談の中で、さまざまな判断を下しながら営業活動をしています。しかし「どのような場面でどのような選択を下すか」といった判断は、なかば無意識に行われています。こういった営業技術・ノウハウは、ベテランになり経験を積むほど蓄積されていきます。それにより、商談の中でより細かな分岐点に気づき、より幅広い選択肢を確認し、最適と思われる判断を下していくことができるようになるのです。 この分岐点や選択肢の流れ・段取り=「営業プロセス」を、明確な形で書き起こす(="見える化"する)ことは、営業スキルを向上させる非常に有効な手段です。 この営業プロセスを整理することで、プロセスの中の重要なポイントを明確にしたり、より効率の良い進め方を見出したり、といったことが可能になります。プロセスを明確にすることで、プロセス自体に対してPDCAを回していくのです。また、ベテランのノウハウを"見える化"して若手に伝承することで、チーム力の向上も図れます。

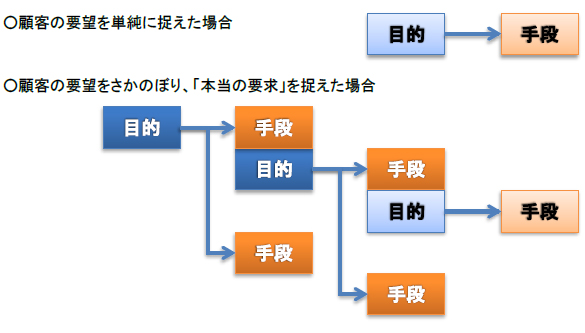

顧客の出してくる要求、要望を"神の声"と考えてしまう場合がありますが、それは一概に正解とは言い切れません。顧客も人です。あくまで"人の声"として捉え、考える必要があります。 例えば、顧客から「電気ドリル」を要望されたとします。しかし、顧客が本当に必要なのは電気ドリルなのでしょうか?実際には、電気ドリルで「壁に穴を開けたい」ということかもしれません。さらに「なぜ壁に穴を開けたいのか」を考えると、「壁にフックを付けたい」ということかもしれません。そうなると、もしかしたら電気ドリルより、両面テープ付のフックの方が、顧客の目的には合致しているかもしれません。 このように、顧客の要求を、先にも述べた「目的と手段」の連鎖の関係に当てはめて考えると、目的に対する最適策ではなく、安易な思い込みで要望を出してきている場合があります。そのような時には、顧客の求めている「本当の要求」に対して、顧客が言ってきたこととは別の解決手段を用意できる可能性があります。もし、その別の手段の方が適切ならば、それを提案すべきだと言えるでしょう。 もちろん、上記の例で言えば、「重いものを掛けるために壁にしっかりフックを固定したい」という「制約条件」を考え、あえて電気ドリルを要望している場合もあります。その辺りは、顧客とのコミュニケーションの中で確認する必要があります。しかし、そのうえで、もし営業マンならではの情報や専門知識を活かして、顧客が気づいていないもっと良い解決法を提案できれば、顧客からの信頼向上にもつながると考えられます。 この時にポイントとなるのが、顧客の要望に対して「『なぜ』それが必要なのか」という点と、「どのような『制約条件』があるのか」を確認しつつ、「『要するに』どんな状況を実現したいのか」という事にさかのぼっていくことです。

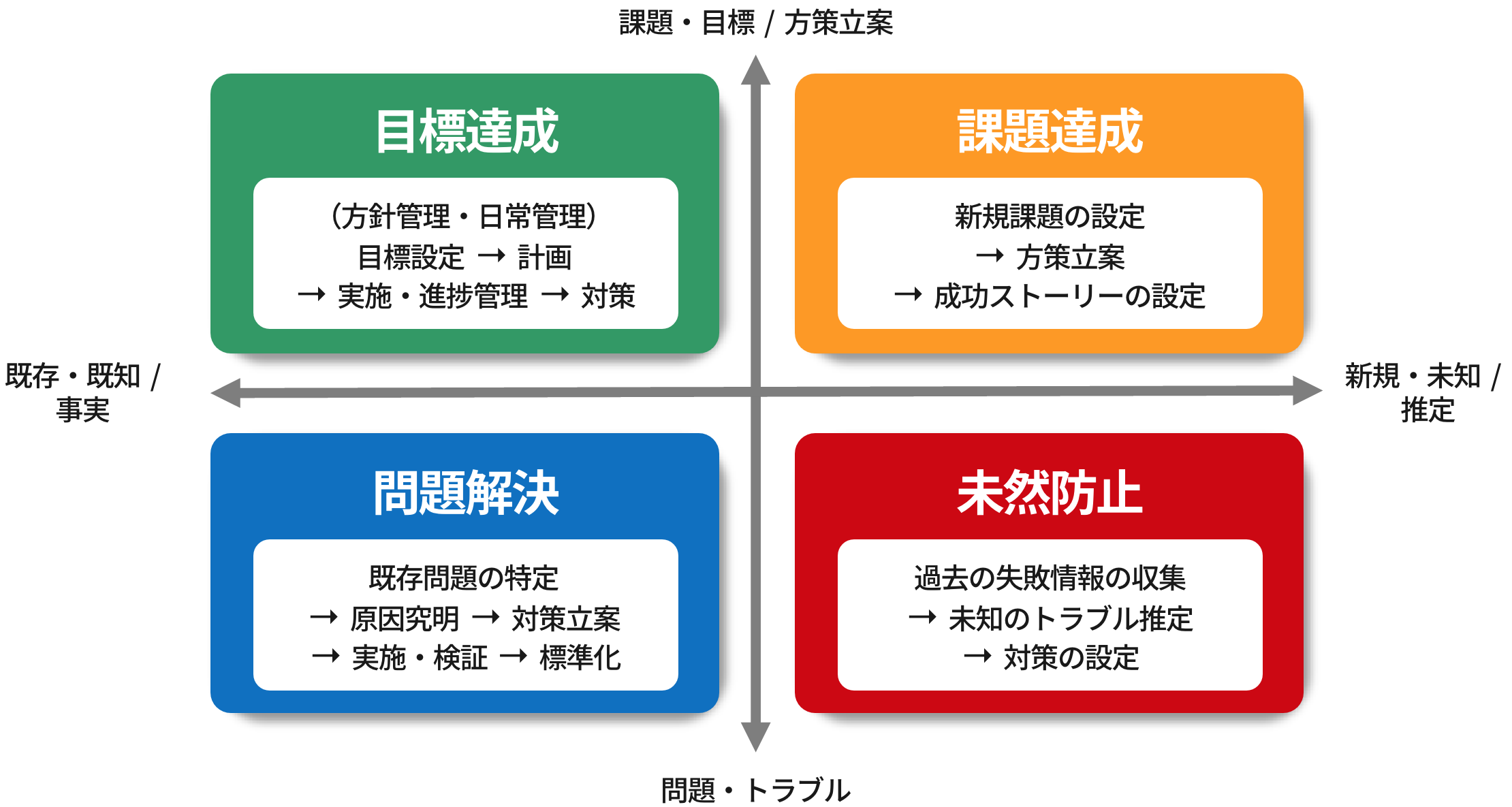

私たちが仕事にあたるうえで、まったく変化もなく同じことを延々と繰り返す、ということは少ないと思います。通常は、日々の業務の中で発生する問題や、到達すべき目標に対し、何らかのアクションを起こすことになります。この時に、アクションの目的・方向性により、取るべきアプローチ方法が異なります。このアプローチ方法は、主に以下の4つに分けられます。

以下のページでは、それぞれの特徴や違い、取り組みの進め方のポイントについてご紹介します。

問題解決と課題達成は、企業でも特によく実施されている取り組みです。ここでは、問題解決と課題達成の流れ、その副次効果についてご説明します。

問題解決とは、問題(悪さ)に対してその原因を突き止め、対策を打つ取り組みです。例えると、病気の治療の流れとよく似ています。

問題解決では、問題に関する事実やデータを数多く集め、そこから問題の本質を見出し、対策を立てるという帰納的なスタンスを取っています。

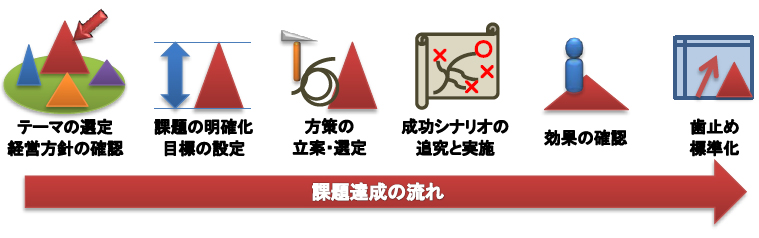

課題達成は、新規事業の立ち上げなど、未知の要素が多い目標を達成するための取り組みです。そういう意味では、課題達成は山登りに似ています。

課題達成では、問題解決における問題の原因のような、根拠となる事実・データがありません。その分、課題に対する情報や仮説、実施するうえで起こりうる可能性を広く列挙していくことで、未知の取り組みに対して成功の確率を上げていくしくみになっています。

これら、問題解決と課題達成の流れは、ストーリー仕立て、ステップを踏んだものになっています。これには大きな意味があります。病気の治療は医者の思い込みで進められて良いものではありませんし、初めて登る山に対しては情報収集や準備が欠かせません。同じように、問題解決や課題達成の取り組みを合理的に進め、正しい結論、効果を得るために必要な段取りを示したものが、これらのストーリーになります。

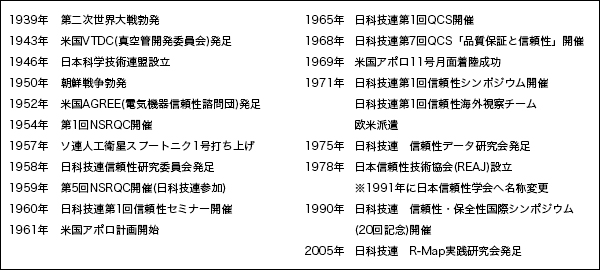

米国では、信頼性技術、その芽生えは、第二次世界大戦の時代に遡ります。もともと、品質管理については、すでに1924年にW.A.Shewhartが「近代的品質管理」という論文を発表し、今日でも活用されている統計的品質管理の基礎を築きました。1930年代に入ると、製品の品質重視、標準化の時代となり、1940年代では、本格的な統計的品質管理の発展とその活用が広がっていきました。後に、戦後、この統計的品質管理が日本の産業界にも導入され、日本製品の品質向上に大きな役割を果たすことになります。

第二次世界大戦中に米軍が使用した兵器には、より複雑な電子システムが次々に導入されましたが、極東に船で輸送された航空機用電子機器のうち、60%のものが目的地に到着した時点で使用不能になったり、倉庫で保管されていた機器、予備品の50%が使えなかったということがありました。無線通信機のトラブルも頻発していました。

米国政府および軍部は、厳格な軍の仕様に基づき、厳正に製造された機器については自信を持っていたため、規定の検査に合格すれば、良品との判断をしていました。

ところが、厳格な品質管理の技術で作った電子機器が輸送や保管の過程で性能が維持できないという問題に悩まされ、故障データから、その問題が電子管に起因しているとわかったのです。

このようなことから、米国では、品質管理技術だけではなく、時間の経過に伴う様々な条件や環境のもとでも一定の品質を保つ信頼性の技術研究が始まりました。

米国では、この電子管の故障が、信頼性研究の最初の対象として軍と科学局が真空管開発委員会(VTDC:Vacuum Tube Development Committee)を設置し、1942年から1946年にかけて、高信頼性電子管の開発に取り組みました。このような経緯を経て製作された高信頼管(reliable tube)の呼び名をとってreliability(信頼性)が生まれました。

米国では、第二次世界大戦、その後、1950年に勃発した朝鮮戦争の経験から、米政府、産業界は、防衛目的を達成するには、信頼性の研究は非常に重要なテーマであるとの認識に立ちました。

そして、そのために信頼性研究のための専門組織がいくつか立ち上げられ、その一つが、米国防省の研究開発局が1950年に設置した「Ad Hocグループ」です。

このグループは、様々な提案や勧告を行いましたが、1952年に提出した最終報告での勧告を受け、電子機器の信頼性に係る諮問グループ(AGREE:Advisory Group on Reliability of Electronic Equipment)を発足させました。このグループは、研究の成果として、1957年に、生産試作時の信頼性の評価法などを記したAGREE報告書を発表しました。この報告書の内容は、現在の信頼性技術及び管理体系をほぼ網羅して、米軍規格(MIL規格;Military Standards)の基礎となり、その後、信頼性体系が進化していきました。

一方、ヨーロッパでは、1953年にイギリスのチャーチル首相が旅客機の墜落事故をきっかけに調査を命じ、この調査が機械系の信頼性技術の研究を加速させたと言われています。

その後、信頼性活動が活発になったのは、電子計算機と人工衛星の開発です。1957年のソ連の人工衛星スプートニク1号の打ち上げ成功に端を発して、米ソの冷戦下で人工衛星の打ち上げ競争が始まり、1961年にケネディ大統領がアポロ計画を立ち上げ、システム工学が導入され、信頼性技術が大きく発展しました。

日本ではどうだったかと言えば、欧米に比べ、かなりその取り組みと普及が遅れ、本格的に信頼性技術が広がってきたのは1960年代後半からです。その牽引役となったパイオニアは日科技連でした。

1958年、米国から翌年(1959年)開催される「第5回National Conference on Quality Control and Reliability」への、研究・事例の発表と日本代表団の参加要請が外務省を通じて日科技連に寄せられ、この対応のため、電気工学の権威 高木 昇氏(東京大学教授)を委員長、唐津 一氏(電気通信研究所)を副委員長とする「信頼性研究委員会」を設置したことがはじまりでした。

以後、研究委員会は研究調査活動を重ね、この成果の産業界への普及のため、1960年に信頼性に関する初のセミナーである「工業生産における信頼性短期セミナー4日間コース」を日科技連で開催しました。このセミナーには84名の参加者があり、以後、翌年から10日間コースとして開催し、今日の信頼性事業の中核となり、我が国の信頼性技術者養成の場となりました。

信頼性工学は、高度成長期という時代背景もあり、各企業に急速に普及し、日科技連のセミナーも、参加者は累積で「信頼性基礎コース」は14、000名、「FMEA・FTA」は30,000名、「デザインレビュー」が20,000名を超え、現在も継続して開催しています。

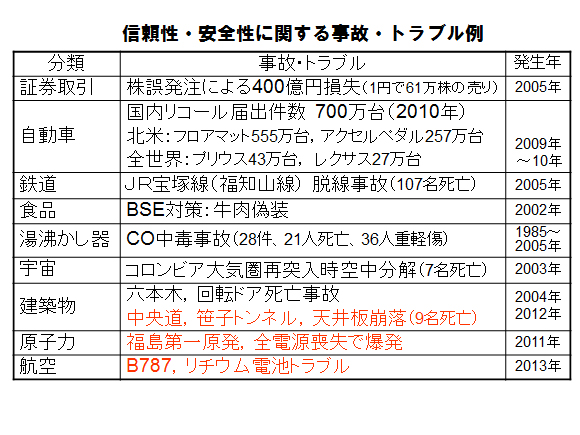

信頼性とは、改めて言うまでもなく「お客様に安心と安全を与えるものであり、損失コストを源流から抑えるもと」です。そして、その信頼性確保には、設計・開発部門だけが取り組めば実現できるものではありません。品質保証部門だけでも実現は困難です。全社全部門が、一丸となって信頼性を追い求めていかないと高信頼性の実現は至難の業です。

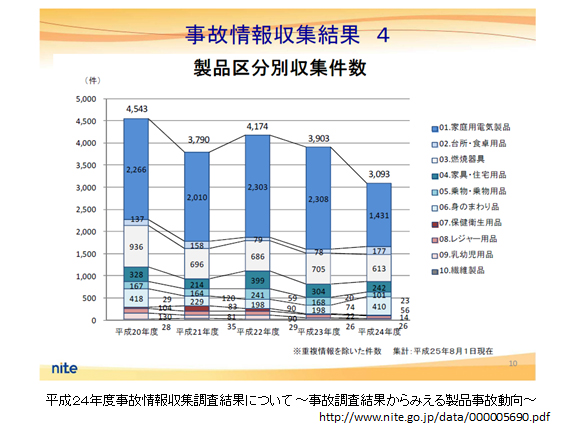

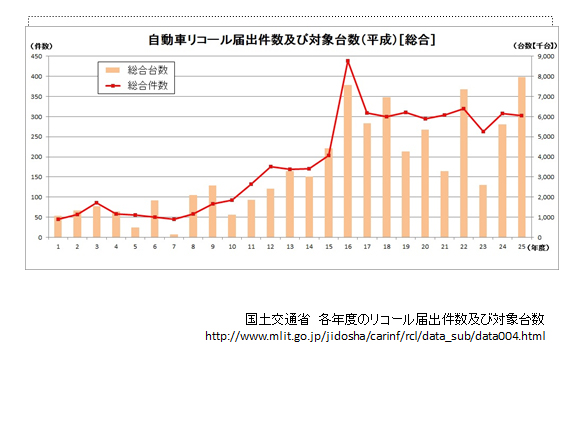

一消費者の視点で考えてみましょう。例えば、薄型テレビを購入して、スイッチを入れるとき、「このテレビ写るかなぁ?」とは誰も心配しませんよね。戦後間もない頃、日本製品が「安かろう、悪かろう」と言われていた時代と比べれば、製品の快適性や利便性を目一杯享受できています。しかしながら、昨今頻発している、社会的に大きな影響を与える大規模システムの事故、リコール事例など、品質・信頼性・安全性に関するトラブルはむしろ増えていると言わざるを得ません。

この背景にはグローバル化時代における世界的な「コスト競争力の激化」「技術革新」「短納期開発」などがあります。また、「信頼性」の対象範囲が、安全性、環境保全性、ハードウェア、ソフトウェア、サービスなど、あらゆるところに広がっていることもあります。特に、ソフトウェアはあらゆる製品に組み込まれており、社会基盤とも言われていますが、ソフトウェアの不具合に起因する事故やクレームも増加しています。

「信頼性」の本質であり、真髄は「未然防止」です。この未然防止は、源流段階から品質を造り込むことが、重要であります。その活動はなかなか成果としては認知しにくい、されにくいという面があります。経営トップは、(直接的には)成果の見えにくい品質・安全問題よりも、目に見える業績向上に力を注いでしまうケースもあります。「納期短縮」や「コスト低減」などの改善活動は成果が見えやすいものですが、重大な品質・安全性に関する問題が未然防止により回避されても、一般には当然のことと映り「未然防止の成果」としては認知しづらい、されづらいものなのです。でも「起こってから、次、起こらないようにする」のでは遅いのでは手遅れです。1件の重大な「品質・信頼性・安全性」問題は、企業の存続すら危うくする時代であることは様々な事象がそれを証明しています。

QCサークル活動生みの親、石川馨先生の言葉に「品質管理は教育に始まり、教育に終わる」というのがあります。品質管理における教育の必要性は、まさにその通りです。

技術者を育成しなければ、どんな体系を作っても、どんな仕組みを作っても、ISOを認証取得しても、実際効果には結びつかない、ということは、みなさま実感されているのではないでしょうか。

前述の「高信頼性」実現のための手段として、日科技連が40年以上の間ご提供していたセミナーや研究会、シンポジウムなどの事業はお役立ちできるものと自負しています。

詳細は、ホームページをご覧いただきたく思いますが、以下のような特長を持っています。

| テキスト: | 基本的にコース「オリジナルテキスト」を使用(コース運営委員会編:非売品) |

|---|---|

| 資 料: | 即実践で使える資料を随時配付いたします。 |

| 講 師: | 経験豊富な斯界の第一人者ばかり。 |

| 運 営: | 日科技連スタッフによる丁寧な運営をいたします。 |

「手法を教える」だけの研修ではなく「現場で、手法を使いこなして成果を上げたい方に役立つ」研修をめざし、実践していきます。日科技連は、これからもセミナー、資格試験、シンポジウム、研究会を通じて、信頼性技術者を育成し、各企業の信頼性技術の向上、発展に寄与してまいります。

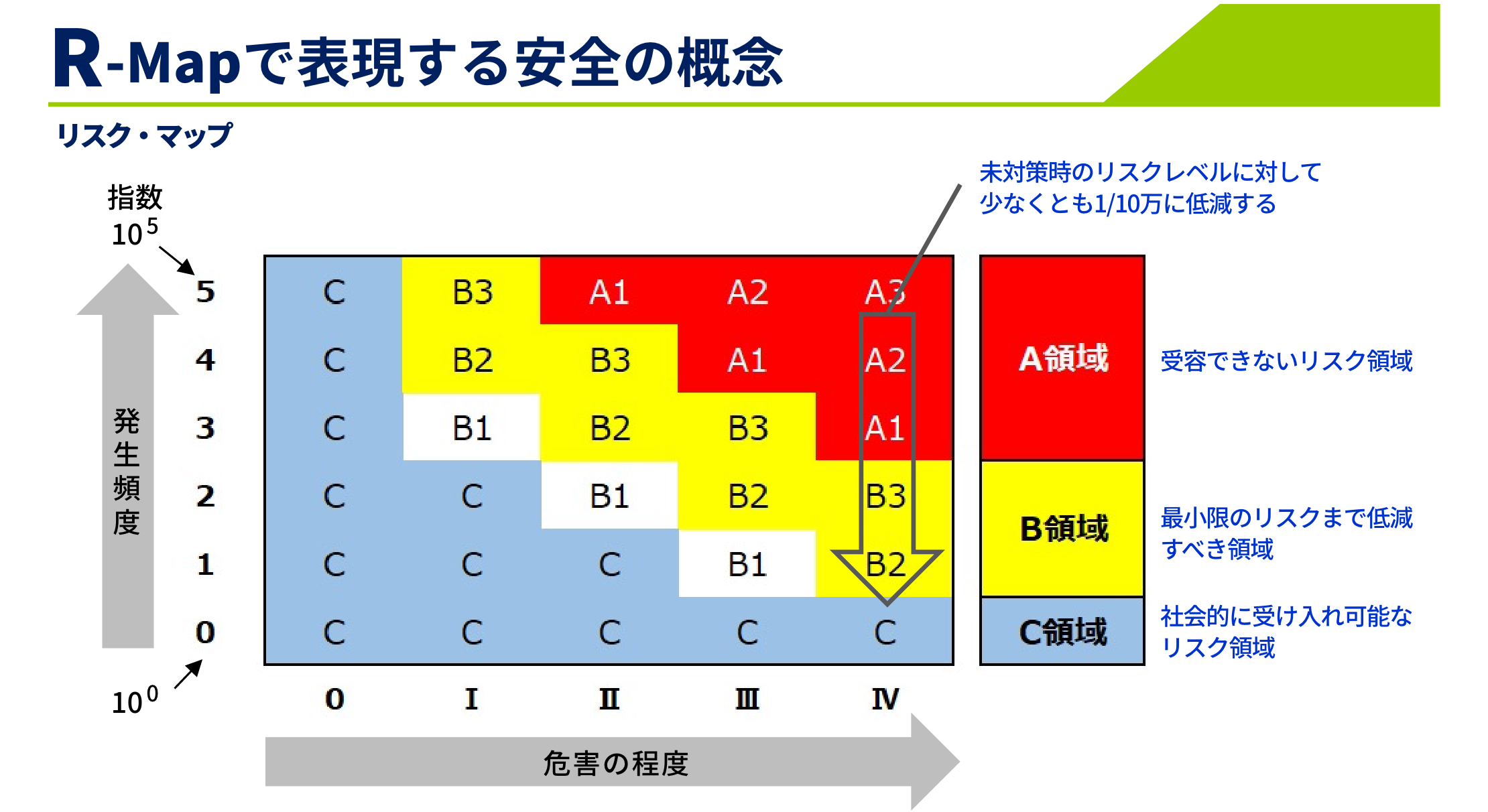

日科技連が開発したR-Map手法は、リスクを「見える化」する手法としてその有効性が認識され、国内で導入する企業が急速に増加し、経済産業省では2008年4月より、報告された製品事故に対してR-Mapによるリスク評価を実施し、リコールの必要性判断にも活用しています。

縦軸に「発生頻度」、横軸に「危害の程度」のマトリックスを使用して、リスクの大きさを表現する手法で、受入れられないリスク領域や安全領域をビジュアルに表現することが可能です。対策前のリスク、対策のリスク低減効果、対策後のリスクを同じマトリックス上に記入することができます。

製品、システムレベルにおける安全設計仕様の作成、事前・事後の安全性評価に有効です。

※R-Map®は、日本科学技術連盟の登録商標です。

日科技連の製品安全(PS: Product Safety)に対する研究活動は、1974年に発足した「プロダクト・ライアビリティ(PL)研究会」(有料)に端を発し、その後「プロダクトセイフティ(PS)研究会」と改称し、1995年7月のPL法施行時に活動のピークを迎えました。

「プロダクト・セイフティ(PS)研究会」は、2003年に休止となったが、松本浩二氏(当時(株)東芝)をリーダーとする分科会でR-Mapを提案しました。

その後、日科技連の支援により、異業種による自主的活動「R-Map 研究会」が設置され、その研究の成果として『R-Map実践ガイダンス』(日科技連出版社)として発行しました。

このように、R-Mapは日科技連が開発した、リスクを「見える化」する手法として、今や産業界に広く普及しています。

R-Map(Risk Map:リスクマップ)とは、縦軸に「発生頻度」、横軸に「危害の程度」のマトリックスを使用して、リスクの大きさを表現する手法です。受入れられないリスク領域や安全領域をビジュアルに表現することが可能です。対策前のリスク、対策のリスク低減効果、対策後のリスクを同じマトリックス上に記入することができます。

リスクファインディング等のプロセスでは、FMEA、FTAやチェックリスト等の手法が広く利用されています。しかし、リスクの大きさを評価し、社会的に受入れ可能なレベルまでリスク低減するプロセスにおいて、これまで実践的な手法がほとんどありませんでした。

R-Map手法を採り入れることにより、リスクマネジメントの全プロセスをカバーすることが可能となります。

R-Map手法は、日科技連の旧「PS研究会」で提案し、その後、異業種による自主的活動「R-Map研究会」において「R-Map実践ガイダンス」としてとりまとめたオリジナルの手法です。国際規格の要求にも整合しており、実際の現場で活用し、より使いやすい手法にすることを目指しています。

日科技連では、製品安全を確保するためのリスクアセスメント(R-Map含む)/製品安全/PLセミナーを開催しています。

| コース名 | 主な内容 | コースのねらい |

|---|---|---|

| リスクアセスメント基礎コース | ・リスクアセスメントの基本 ・R-Map手法の特徴 ・R-Mapを使ったリスクの評価方法 ・セーフティモジュール法 リスクアセスメント ・演習:R-Map |

リスクアセスメントの基礎知識を知り、R-Map とはどのような手法か、その使い方を学べます。 |

| 製品開発におけるリスクアセスメント手法実践コース | ・リスクファインディグ ・リスクの見積もりとリスク低減 ・PSPTA法による リスクアセスメント ・HHA法によるリスクアセスメント |

危害シナリオの作成とそのシナリオに基づく リスク評価について学べます。 また、効果的なリスク分析手法である PSPTA法やHHA法、セーフティモジュール法 を習得できます。 |

| 技術者・スタッフのための製造物責任法(PL法)解説セミナー | 製造物責任(PL): PL法理論、PL判例と訴訟防御策 |

製造物責任(PL)法、改正民事訴訟法、製品安全 に関する基礎事項を経験の少ない方でも法律面から 技術面まで判例・事例を通じて学べます。 |

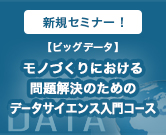

いま注目されているビッグデータ。実はビッグデータについては、厳密な意味での定義がまだない状態ですが、一般では「通常のデータベースでは処理しきれないような大規模かつ多様なデータの集合」と捉えられています。その内容や用途は多岐に渡ります。

もともと、企業活動においてはさまざまな情報・データを収集し、活用してきました。しかし、近年の急速なICT(Information and Communication Technology ; 情報通信技術)の発達により、Eコマースサイトや会員カード、ICカードなどを通して従来は入手できなかった情報が収集できるようになり、またそれらを蓄積・活用する手段も普及してきました。

また、モノづくりの視点でも、工程の各所にセンサーを設置することで、すべての製品に対し、工程の各段階での状況を把握できるようになっています。これらのさまざまなデータを総称して「ビッグデータ」と呼ばれるようになっています。

ビッグデータと言うと、特にマーケティング分野での活用が注目されています。しかし、そのデータはマーケティングだけではなく、さまざまな分野で活用可能です。

マーケティング分野では、ビッグデータを通して「顧客の行動と購買の関係」を知ろうとしています。たとえばEコマースサイトにおける「こんな製品も見ています」といった表示や、小売店における顧客の動線分析による商品配置・陳列の最適化、新商品の開発など、使用法は多岐に渡ります。

サービス分野では、より精細な交通情報や気象情報などの提供、あるいはターゲティング広告など、「精度や利便性を大幅に向上」させている点が特徴です。言わば大量の情報をサービスに転換して提供しているのです。

モノづくりにおいては、センサー情報の活用が役立っています。工程情報をリアルタイムに把握し、改善活動につなげたり、あるいは逆に改善活動の成果を即時に把握したり、といった使われ方をしています。また、製品にセンサーを設置することで稼働状況を把握し、製品開発や、最適なメンテナンスやサプライの提供、あるいはセキュリティの向上など、「付加価値や利便性の向上」に役立っています。

ビッグデータと言うと、どうしても一般に広報されやすいマーケティング面での活用が目立ちがちですが、実はそれ以外の分野でも、従来にない付加価値を生み出す源泉になっているのです。

ビッグデータ自体は、文字通りデータの集合体にすぎません。それらをビジネスに活用するためには、データを分析し、ビジネスに使える情報を抽出する必要があります。

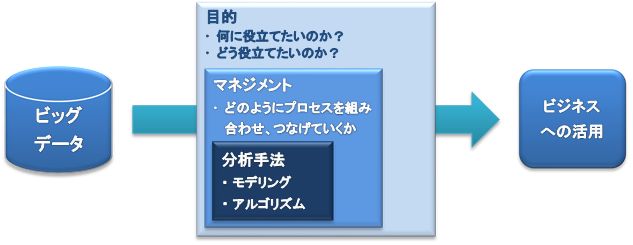

そうなると、つい分析のためのシステムや手法にばかり目が行ってしまいますが、実はビッグデータをうまく活用するためには、目的意識やマネジメントといった視点こそが不可欠です。目的やマネジメントを意識していないデータ分析は、糸の切れた凧のようなものです。その結果も不安定で、とらえどころのない物になってしまいます。逆に言えば、まず活用の目的を明確にすることで、そこから必要なマネジメントや分析をはっきりとさせていくことができます。

こうしてビッグデータの活用について考えてみると、以下の式が見えてきます。

X(ビジネスへの活用)=A(ビッグデータ)×B(目的・マネジメント・分析手法)

・X(ビジネスへの活用):ビジネスのどのような場面で、どのような効果を期待するのか。

・A(ビッグデータ):どのようなデータを収集しているのか、また使用することができるのか。どのようなデータの構造をしているのか。

・B(目的・マネジメント・分析手法):(1)目的=ビジネスへの活用と言う視点から、ビッグデータからどのような情報を引き出したいのか (2)マネジメント=目的を達成するために、データや分析の準備・計画などをどのようにマネジメントするのか (3)分析手法=求められる情報を引き出すために、どのように適切な分析の手法・システムを用意し、オペレーションを実施するか

ビッグデータを有効に活用し、成果につなげていくためには、この式の項を適切に埋めていく必要があります。

この時、まずビッグデータ(A)ありき、あるいは分析手法(B)ありきで考えて先に項を埋めてしまうと、ビジネスへの活用(X)は結果論でしか得ることができません。

言い換えれば、冷蔵庫の限られた食材と道具で料理をしているようなものです。これでは食べたい料理=求める成果が得られるかどうかは分かりません。

本来あるべきなのは、ビジネスへの活用(X)がまず初めにあり、そのために必要なデータの内容(A)や目的・分析手法(B)などを逆算し、用意していく方法です。こちらはいわば、まず料理の内容を決め、その料理に必要な食材や道具をそろえるやり方です。これなら確実に食べたい料理=成果を得ることができます。

初めにも書きましたが、ビッグデータというとついついその分析手法などに目が行きがちです。たしかに手法も大切ですが、そもそもの目的やマネジメントといった視点もまた、同じくらい重要なものなのです。

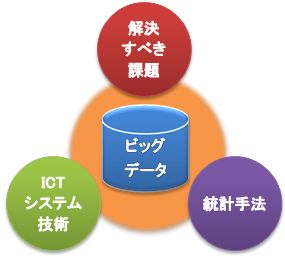

このモノづくりにおけるビッグデータ活用においても、成果につなげていく活動をするためには3つのポイントがあると言われています。一つは解決すべき課題を明確にし、その課題に対して適切な分析の計画を進められること。もう一つはシステム技術を駆使し、課題にあったデータオペレーションを行えること。そしてもう一つは、統計手法の知識や力量を持って、実際の分析の準備・計画や分析結果の解釈・検証を的確に行えることです。

まず初めに考えるべきは「解決すべき課題」です。まず活動のねらい、目的をはっきりとさせます。この課題に応じて、どのような取り組みをすべきなのかを明確にするのです。この辺りは、一般的に行われている問題解決や課題達成、改善活動などの取り組みにも通じる部分ですので、詳細な説明は必要ないかと思います。

次に出てくるのは「ICT、システム技術」です。ICTとはInformation and Communication Technologyの略で、情報通信技術のことです。“IT技術”と言った方が、通りが良いかもしれません。ビッグデータのような大量で、しかも常に更新されていくようなデータの場合、ICT技術なしでは収集や蓄積、管理をしていくことは困難です。近年ではBI(Business Intelligence)ツールが高度に発達してきており、工程に設置されたセンサーから収集した情報をデータベースに格納し、またダッシュボードなどの機能を用いて状況を閲覧することができるようにもなってきています。ただ、どのような形にせよ、それを扱える人材・スキルを含めてインフラとして整備する必要がありますので、一朝一夕に準備できるものではないのが難しいところです。

そして最後が「統計手法」です。データを分析するという事は、ただ単に手法を知っていればよいという訳ではありません。もしそれだけの話なら、簡単にシステムに代替されてしまいます。そうならないのは、そこに人間としての判断力が求められるためです。ビッグデータとは、文字通り、多種多様かつ大量のデータの集合体です。それらを単純に分析ツールに投入しても、その量に応じた大量の分析データが出てきてしまうだけです。そこには本来の目的に必要な情報だけでなく、不必要な情報も出てきます。また、コンピューターは数値同士の相関関係を導き出すことはできますが、それらが意味のあるものなのか、あるいは偶然の産物なのか、また単なる相関なのか因果関係にもとづくものなのか、は判断してくれません。まさに玉石混交、といった状況になってしまうのです。しかし、実際に問題解決に役立てていくには、データを取捨選択し、組み合わせを考え、分析手法を意識して使いこなし、そこから得られる意味を見極めていく必要があります。そのためには、統計手法、しかもビッグデータの解析に適した手法をきちんと理解し、分析に関する豊かな経験・知見を持った人材が必要になります。

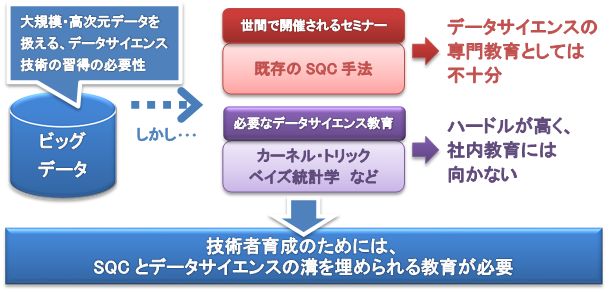

実際に世間一般で行われている「ビッグデータ」と題される研修を見てみると、全体的な概論やマネジメント論、あるいはシステムベンダーによるデータオペレーションのセミナーは実施されています。しかし、統計分野については、既存のSQC手法の範疇の研修に留まっているのが多数のようです。SQC手法は必要ですが、ビッグデータと呼ばれる大規模データを対象とし、有効な分析を進めようとすれば、どうしてもベイズ統計学のような知識・技術が必要となります。しかし、それらを社内教育で育成しようとしても、ハードルが高く、なかなか育成が進まないのです。

従来のSQCに分類される統計手法は古典統計学と呼ばれる分類に属します。これはこれで、品質管理などに適用するのに適した性質を持っており、有効に機能します。ここで考えなければならないのは、従来扱われてきたデータとビッグデータの間にどのような違いがあるのか、という点です。現在、このビッグデータに特に注目しているのはマーケティングの分野です。マーケティングにおいては、市場情報、あるいは顧客の行動調査などさまざまなデータを扱いますが、そこにはどうしても“不確かさ” “あいまいさ”が入り込んでしまいます。

逆の見方をすれば、品質管理などの分野で扱われているような厳密で均質なデータが揃わないケースが考えられるのです。こういった場合、従来の統計学では対応しにくい状況が考えられます。そこで注目されてきたのがベイズ統計学と呼ばれるものです。このベイズ統計学自体は、別にビッグデータのために開発されたわけではなく、かなり前から存在するものです(命名の元となったトーマス・ベイズ自身は18世紀の人間です)。このベイズ統計学と古典統計学では“確率”に対する解釈の仕方が異なっているのが大きな違いです。ここでは詳細を書ききれませんのでさわりだけ紹介すると、ベイズ統計学では上記のような“不確かさ”“あいまいさ”を受け入れやすい素地を持っており、そのためビッグデータの解析に適している、と言われています。

このベイズ統計学、欧米では“ベイジアン”と呼ばれるベイズ統計学を扱う統計学者が増えているようですが、日本ではまだそこまでではないようです。さらに言えば、そのベイズ統計学などの従来とは少しばかり違う統計学の分野で教育・育成にあたれる人材はさらに限られることになってしまいます。もっと言えば、その教育の素材、しかもビッグデータでの活用を意識したものとなると、さらに限られてくることは想像に難くありません。これがビッグデータの活用を考えたときの、統計人材育成のネックの一つになっているのです。

いずれにせよ、今後、データサイエンス分野の技術者を育成していくには、そのネックをいかにして解消していくか、という課題を避けて通ることはできないでしょう。

統計的方法を用いて品質管理や工程改善を推進することを統計的品質管理(Statistical Quality Control:SQC)と呼びます。

品質管理では、製造現場における、材料・機械装置・作業者・作業方法など製品の品質に影響を及ぼす条件や、検査のために提出された製品の集まり(検査ロット)の状態を知って、それに対応したアクションをとります。

ところが、工程は無限に製品を製造しますので、全製品を測定してその実態を把握することは困難です。そこで工程や検査ロットからサンプルを抜き取って、それを測定し、サンプルのデータに基づいて、工程や検査ロットの実態を把握します。

したがって、少数のサンプルから工程やロットを推定するわけですから、その間で効果的な方法を使用してできるだけ信頼度の高い情報を得る必要があります。そのための方法が統計的方法です。その代表的なものに、QC七つ道具、検定と推定、相関分析・回帰分析、実験計画法、多変量解析法、タグチメソッド(品質工学)などがあります。

工程を的確に管理するために、統計の果たす役割は重要であるということができます。

1931年にアメリカのベル電話研究所のシューハート(W.A.Shewhart)は、統計学を基礎にした管理図を提唱しました。これが統計的品質管理の始まりといわれています。

わが国では、1950年代初期まで、メイド・イン・ジャパンは安かろう・悪かろうという粗悪品の代名詞であり、製品の品質向上が多くの企業にとって課題でした。そこで日本科学技術連盟(日科技連)は、1950年にアメリカよりデミング博士(W.E.Deming)を招聘し、管理図や抜取検査などの統計的手法についてセミナーで講義いただきました。

1954年には、ジュラン博士(J.M.Juran)を招聘し、経営者・管理者対象のセミナーを開催しました。このセミナーにおいてジュラン博士は、製造や検査の範囲に限られていたSQCの考え方を拡大し、経営の道具として位置づけました。これは、日本の産業界に多大な影響を与えました。

1962年、石川馨教授のもと『現場とQC』誌が創刊されました。小集団活動であるQCサークルが多くの企業で導入され、SQCが製造現場を中心に根付き始め、日本製品の品質が飛躍的に向上しました。

1970年代の後期、品質管理活動は、製造業以外の建設業、通信業、サービス業など多くの業種でも導入・推進されるようになりました。

1980年代に入ると、日本は経済成長を遂げると共にコスト競争力を失いました。日本企業の多くは、質の良い製品・サービスをつくりあげることで、コストに代わる競争力を獲得しようとしました。そこで日本企業は、品質を総合的にとらえ、組織全体でこれを良くするべく活動しました。これにより、TQC(Total Quality Control:全社的品質管理)が誕生しました。

その後、TQCは1996年にTQM (Total Quality Management:総合的品質管理)と名称を変更し、今日まで数多くの企業に導入されています。SQCは、その時代背景と共に発展を遂げてきたといえます。

検定とは、母集団の分布に関する仮定(仮説)を統計的に検証する方法で、仮説検定とも呼ばれます。検定の対象となる仮説は帰無仮説と呼ばれ、H0という記号で表します。この帰無仮説H0が成り立たない(棄却される)ときに受け入れる仮説は対立仮説と呼ばれ、こちらはH1で表します。

例えば、ある製品の重量の設計値(ねらいの値)が205gであったとします。この製品の工程における重量の母平均μを205gとみなして良いかどうか、統計的に判断する場合を考えます。この場合の帰無仮説H0と対立仮説H1は以下の様になります。

次に、いずれの仮説が正しいかを確率により判断します。データと母平均との絶対値の差が標準偏差の1.960倍以上となるのは約5%ですので、試料平均![]() とμ0との食い違いが、

とμ0との食い違いが、![]() の標準偏差の1.960倍以上大きくなったときには、「めったに起こらないことがたまたま起きた」、とは考えずに、「前提であるH0が不合理である」と判断します。すなわち、帰無仮説H0を棄却し、対立仮説H1を採択します。重量の母平均は205gと異なるという判断をするわけです。

の標準偏差の1.960倍以上大きくなったときには、「めったに起こらないことがたまたま起きた」、とは考えずに、「前提であるH0が不合理である」と判断します。すなわち、帰無仮説H0を棄却し、対立仮説H1を採択します。重量の母平均は205gと異なるという判断をするわけです。

検定では、H0が成立しているのにH0を棄却してしまう誤りを第一種の誤りと呼びます。第一種の誤りを犯す確率は有意水準と呼ばれ、αという記号で表します。通常は0.05が用いられます。

推定とは、母集団から採取したサンプルのデータを用いて、分布の「母数」を見積もる方法です。母数とは、母集団の分布を決めるような数値のことで、正規分布では母平均と母分散です。

母数の値を一つの値で推定する方法を点推定と呼び、区間で推定する方法を区間推定と呼びます。区間推定を用いると、推定の確かさを、ある確率で保証することができます。この確率のことを信頼率と呼び、95%、99%といった確率がよく使われます。

複数の変数間にどの様な関係があるかを調べる手法として、相関分析と回帰分析があります。一方の変数が増加するともう一方の変数が増加または減少するという、2つの変数の相互の関係を検討する方法が相関分析です。これは、散布図を視覚的に考察するステップと、相関係数rという数値により判断するステップとで構成されます。この相関係数rは-1から1までの値をとり、符号が正(+)のときには正の相関があることを、負(-)のときには負の相関があることを意味します。相関の強さは、相関係数の絶対値|r|または二乗値r2で評価します。どちらも、1に近いほど相関が強いことを示し、逆に0に近いほど相関の強さが弱いことを示します。

また、ある変数を別の1つ以上の変数で説明や予測を行いたい場合などに、関係のあり方を調べる手法として回帰分析があります。例えば、ある化学製品の合成時の反応温度xと化学製品の粘度yの関係を分析する場合を考えます。この場合、最小二乗法という理論に基づき、次のような一次式を求めることが可能です。

このとき、β0 (切片)とβ1 (回帰係数)の値が分かれば、反応温度χ の値で化学製品の粘度ϒ を予測したり、粘度ϒ を望む値にするために反応温度χ を決める、といったことが可能となります。この例ではχ が一つですが、χ が複数以上の場合を重回帰分析と呼んでいます

実験計画法とは、「取り上げる対象の結果にどの要因が影響を与えているのか」「その要因をどのような値に設定すれば結果がどれくらい良くなるのか」などを解析する統計手法の総称です。もともとは、農事試験での応用を目的に、フィッシャー(R.A.Fisher)によって開発されましたが、工業や医療分野をはじめとする様々な分野で活用されています。

実験計画法では、特性に影響を及ぼす可能性のある要因(因子と呼びます)を取り上げて、その因子の条件(水準)を変化させます。何水準か設定して実験を行い、得られたデータを解析します。1つの因子を取り上げる方法を1元配置法、2つの場合を2元配置法、3つ以上の場合を多元配置法と呼び、これらはまとめて要因配置実験と呼ばれます。取り上げた因子の数が増加して、全ての水準組み合わせでの実験が現実的に困難なときには、実験回数を削減するための「直交表実験」が活用されます。

この他、乱塊法や分割法、応答曲面法や最適計画、シミュレーション実験といった多くの手法が存在します。実験計画法は、統計的品質管理の中核として位置づけられています。

多変量解析法とは、3つ以上の変数間の関係を統計的に分析するさまざまな手法の総称です。

関心のある特性を他の特性から予測・分析する手法(回帰分析)や、多くの特性の間の関係性を簡潔に表現する手法(主成分分析、対応分析)、特性を使って現象間の親近性を計り現象を分類する手法(クラスター分析)、調査対象を群に分類する際に個々の対象がどの群に属するかを判定する手法(判別分析)、確率変数間の因果関係を視覚的に表現するグラフィカルモデリングなど、多くの手法が存在します。

多変量解析法は、1960年代以降、コンピュータの普及と統計解析ソフトの発展により、様々な分野でその活用が本格化しました。製造業における品質管理はもちろん、マーケティングにおけるデータマイニングや、生物情報データの解析におけるバイオインフォマティックスにおいても活用されています。今日では、パターン認識、情報圧縮などビッグデータ時代の共通基礎技術にも多変量解析法が活用されています。

タグチメソッドは、田口玄一博士によって作り上げられた、品質を経済的に作りこむためのアプローチと手法の体系をいいます。日本では品質工学と呼ばれていますが、1980年代のはじめに米国でこの手法が知られたときにタグチメソッドと命名されました。

田口氏は、もともと実験計画法についての世界的な大家でしたが、様々なメーカーで品質問題解決の実地指導を行っているうちに、品質問題が発生してから統計手法を用いて解決することの効率の悪さに疑問を感じ、品質問題を未然防止し、しかも開発効率をあげるための独自のアプローチと手法を生み出しました。それが、タグチメソッドの代表的な手法であるパラメータ設計(ロバスト設計)です。自動車産業や複写機産業などで大きな成果をあげています。

現在のタグチメソッドは、パラメータ設計を中心として、機能性評価、MTシステム、ソフトウェアテスト法、許容差設計、許容差の決定、オンライン品質工学といったサブシステムをもつ大きな体系へ発展しました。また、コンピュータと統計解析ソフトの発展にともない、様々な分野で活用が広がっています。

SQiP(Software Quality Profession)

品質にしっかりと取り組めば、組織は賢く、強く、幸せになれる!

実践的で実証的なソフトウェア品質技術・施策の研究・普及を目的として、日本科学技術連盟の下に設置されたソフトウェア品質向上のための活動です。

SQiPは、「ソフトウェア品質を良くしたい」という思いを共有する方なら、誰でも参加できるオープンな場です。

1980年、日科技連では、日本におけるソフトウェア製品の品質向上と効果的開発の方法論の確立を目指して、「ソフトウェア生産管理研究委員会」(SPC, Software Production Control)を設置しました。 以来、「TQMとソフトウェア工学の結婚」を標榜し、日本的品質管理をソフトウェア生産に適用するための調査・研究・普及を行ってまいりました。

2007年に、この活動が「ソフトウェア品質に関する活動」であると分かりやすくすることと、ソフトウェア技術職という専門的職業の矜持を大事にしたいという思いから、

SQiP(Software Quality Profession )に改称しました。

1980年の設立当初は、メインフレーマーで培われたソフトウェア品質技術・施策を議論する場でしたが、現在はソフトウェア産業に関わるすべての方々が議論できる場になっています。その間、海外視察団を派遣して海外との交流を行うなどして、それがWCSQの実現につながっています。また、これらの議論を通じて得られた知見をSQuBOKRとして体系化し、これを基本とした資格制度の創設、セミナーの開発を行い、誰もがソフトウェア品質を学べる環境を作っています。今後は、アジア各国と手をつなぎ、日本のソフトウェア品質技術・施策の良さを世界へ発信していきたいと考えています。

ソフトウェア品質に関する最新情報(SQiPのポータルサイト)は こちら

現在、医薬品・医療機器・健康食品の開発、大学病院や研究機関での臨床研究支援部門では、専門的かつ体系的な知識を備えた人材が必要不可欠となっています。日本科学技術連盟では、こうした人材を育成することを主眼として、基礎的なコースから専門的なコースまで、受講者のニーズにあわせた各種セミナーを開催しています。

医薬・医療分野での統計手法を活用した教育の必要性を感じた講師陣によって、1972年にはじめて「臨床試験における統計入門コース」(現在の「臨床試験セミナー統計手法コース(CT)」を開講しました。

さらに、その上位コースとして、1989年に、故 大橋靖雄先生(東京大学名誉教授)が中心となり、「医薬データの統計解析コース(現在の臨床試験セミナー統計手法専門コース(BioS))」を開講しました。医薬品開発に携わる企業においては、国際的にも適用する新薬開発と製販後研究のために、さらに臨床研究の中核となる研究機関でもBiostatisticianを必要とする声が高まり、2018年の臨床研究法の施行もあり、これが更に加速しています。BioSセミナーはこれらのニーズに応えるべく統計解析専門家養成コースとして、製薬企業、CRO、研究機関から高い評価を得ています。

また、2001年に新しい医薬品や医療機器の承認申請資料を作成するメディカルライターを育成する「メディカルライティング教育コース」、2006年には薬剤疫学研究や調査のデザインを提案できる人材を育成する「薬剤疫学セミナー」を開講しています。

日本科学技術連盟は、医薬・医療統計部門の教育普及を目指して、様々なセミナーを継続的に展開し、これからも業界の期待に応えていきます。

これら、問題解決と課題達成の流れは、ストーリー仕立て、ステップを踏んだものになってい問題解決や課題達成の取り組みでは、物事に対してデータを集めたり、分析したりする能力、あるいは物事を論理的に筋道立てて考える能力が求められます。そのため、テーマの直接的な成果を求めるという実利的な側面とともに、その実践によってビジネスマンの論理的な思考力を訓練できる、という人材育成的な側面があります。これは問題解決・課題達成だけでなく、ビジネス全般で普遍的に活用できる能力の育成につながるものです。

| 問題解決 | 能力向上の効果 | 課題達成 |

|---|---|---|

| 1)テーマの選定 2)計画の立案 |

目的志向の考え方 | 1)テーマの選定/経営課題の確認 |

| 3)現状の把握 | 情報の分析、事実・データの把握 | |

| 現状と目標の差異を認識し、適切な方向付けをする(課題の形成) | 2)課題の明確化 | |

| /目標の設定 | 目標の具体化・数値化による管理 | /目標の設定 |

| 4)要因の解析 | 情報の要素の把握/分解と再構成 | |

| 5)対策の立案・選定 | 状況を実現するために必要な要素の把握/発想力/目的に対する手段の最適化 | 3)方策の立案・選定 |

| 状況から派生する可能性の列挙・想定 | 4)成功シナリオの追求 5)成功シナリオの実施 |

|

| 6)効果の確認 | 時系列的な状況の把握 | 6)効果の確認 |

| 7)歯止めと標準化 | 重要要素の抽出と表現 | 7)歯止めと標準化 |

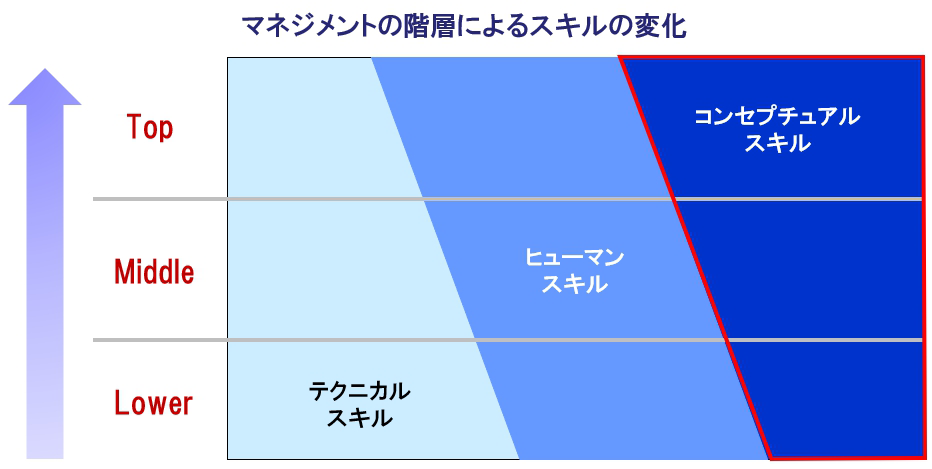

近年、再注目されているマネジメント育成に対する考え方に「カッツ・モデル」があります。これは米国の経営学者ロバート・L・カッツが提唱した考え方です。この考え方自体は1950年代に提唱されたものですが、現代でも十分に通用する考え方です。

カッツは、マネージャーに必要とされる能力を「テクニカル・スキル(業務遂行能力)」「ヒューマン・スキル(対人関係能力)」「コンセプチュアル・スキル」の3つに分類しました。前2つは比較的分かりやすいものですが、3つ目の「コンセプチュアル・スキル」は見慣れないものです。これをあえて日本語で表現するなら『複雑なものごとの状況や構造などを、俯瞰的・体系的に捉えて概念化することで、本質を見極めて対応する能力』とでも言い換えることができるでしょう。

マネージャー(あるいは経営者)にはさまざまな仕事があります。部門に関わる重要な問題に対処する。上位からの課題・タスクを達成する。限られた時間、あいまいな情報の中で適切な判断を下す。多様な関係者の間を取り持ち、調整する。新しい仕事をゼロから立ち上げる。部下の特性に応じて育成を進める。これらは、決して定型の公式に当てはめれば正解の出るものではなく、その対極ともいえる思考力(概念化能力)が求められます。

このスキルは他2つのスキルと比べ、職位が上がるほどその必要性・重要性が増し、しかもその特性から、単純で一律的な教育による習得が難しい、とされています。

カッツ・モデルにおけるコンセプチュアル・スキルは、一律的な座学を聞いて習得できるようなものではありません。しかし、マネージャーが自然に育つのを、あるいは偶発的に能力が発現するのを待つわけにもいきません。そこでその良い訓練になるのが、問題解決・課題達成の取り組みです。

コンセプチュアル・スキルと問題解決・課題達成は、実は同じような背景・フレームワークを持っています。どちらも、多様であいまいな非定型の状況を対象にしており、また「状況の中から問題・課題を見出し、情報収集・分析を通してその本質を見極め、柔軟な発想で最適手を打ち出し、計画的に実行し、フィードバックによって軌道修正する」という共通したフレームワークを持っているためです。言い換えれば、問題解決・課題達成のアプローチ法や手法の活用は、さまざまな場面に応用可能であり、それがコンセプチュアル・スキルの発揮につながっていく、ということです。

以下の7つ手法は、QC七つ道具と呼ばれ、統計的品質管理の基本として位置づけられています。QC七つ道具を活用することによって、現場の多くの問題が解決されています。

現場でデータを収集しやすいように、あらかじめデータを記入する枠や項目名などを書き込んだ用紙です。

不良、クレーム、故障などの件数や損失金額を、その原因別・状況別に分類し、データ数の大きい順に並べ、棒グラフと累積曲線の図にしたものです。

データの時間的推移を表したグラフに、中心線と上部・下部管理限界線を加えたものです。

ばらつきをもった量的なデータについて、全体の正しい姿を把握するために、区間ごとの出現度数に比例した面積の柱を並べた図です。柱状図とも呼ばれています。

結果(特性)に対する原因(要因)の関係を、矢印を使って大骨、中骨、小骨、・・・というように書き表した図です。

対応した2つの変量の関係を調べるために、データ打点して視覚的に表した図です。

機械別・作業別や原料別など、データの特徴に着目していくつかのグループ(層)に分けてデータを解析し、層による違いを調べる考え方です。

検定とは、母集団の分布に関する仮定(仮説)を統計的に検証する方法で、仮説検定とも呼ばれます。検定の対象となる仮説は帰無仮説と呼ばれ、H0という記号で表します。この帰無仮説H0が成り立たない(棄却される)ときに受け入れる仮説は対立仮説と呼ばれ、こちらはH1で表します。

例えば、ある製品の重量の設計値(ねらいの値)が205gであったとします。この製品の工程における重量の母平均μを205gとみなして良いかどうか、統計的に判断する場合を考えます。この場合の帰無仮説H0と対立仮説H1は以下の様になります。

次に、いずれの仮説が正しいかを確率により判断します。データと母平均との絶対値の差が標準偏差の1.960倍以上となるのは約5%ですので、試料平均![]() とμ0との食い違いが、

とμ0との食い違いが、![]() の標準偏差の1.960倍以上大きくなったときには、「めったに起こらないことがたまたま起きた」、とは考えずに、「前提であるH0が不合理である」と判断します。すなわち、帰無仮説H0を棄却し、対立仮説H1を採択します。重量の母平均は205gと異なるという判断をするわけです。

の標準偏差の1.960倍以上大きくなったときには、「めったに起こらないことがたまたま起きた」、とは考えずに、「前提であるH0が不合理である」と判断します。すなわち、帰無仮説H0を棄却し、対立仮説H1を採択します。重量の母平均は205gと異なるという判断をするわけです。

検定では、H0が成立しているのにH0を棄却してしまう誤りを第一種の誤りと呼びます。第一種の誤りを犯す確率は有意水準と呼ばれ、αという記号で表します。通常は0.05が用いられます。

推定とは、母集団から採取したサンプルのデータを用いて、分布の「母数」を見積もる方法です。母数とは、母集団の分布を決めるような数値のことで、正規分布では母平均と母分散です。

母数の値を一つの値で推定する方法を点推定と呼び、区間で推定する方法を区間推定と呼びます。区間推定を用いると、推定の確かさを、ある確率で保証することができます。この確率のことを信頼率と呼び、95%、99%といった確率がよく使われます。

複数の変数間にどの様な関係があるかを調べる手法として、相関分析と回帰分析があります。一方の変数が増加するともう一方の変数が増加または減少するという、2つの変数の相互の関係を検討する方法が相関分析です。これは、散布図を視覚的に考察するステップと、相関係数rという数値により判断するステップとで構成されます。この相関係数rは-1から1までの値をとり、符号が正(+)のときには正の相関があることを、負(-)のときには負の相関があることを意味します。相関の強さは、相関係数の絶対値|r|または二乗値r2で評価します。どちらも、1に近いほど相関が強いことを示し、逆に0に近いほど相関の強さが弱いことを示します。

また、ある変数を別の1つ以上の変数で説明や予測を行いたい場合などに、関係のあり方を調べる手法として回帰分析があります。例えば、ある化学製品の合成時の反応温度xと化学製品の粘度yの関係を分析する場合を考えます。この場合、最小二乗法という理論に基づき、次のような一次式を求めることが可能です。

このとき、β0 (切片)とβ1 (回帰係数)の値が分かれば、反応温度χ の値で化学製品の粘度ϒ を予測したり、粘度ϒ を望む値にするために反応温度χ を決める、といったことが可能となります。この例ではχ が一つですが、χ が複数以上の場合を重回帰分析と呼んでいます

実験計画法とは、「取り上げる対象の結果にどの要因が影響を与えているのか」「その要因をどのような値に設定すれば結果がどれくらい良くなるのか」などを解析する統計手法の総称です。もともとは、農事試験での応用を目的に、フィッシャー(R.A.Fisher)によって開発されましたが、工業や医療分野をはじめとする様々な分野で活用されています。

実験計画法では、特性に影響を及ぼす可能性のある要因(因子と呼びます)を取り上げて、その因子の条件(水準)を変化させます。何水準か設定して実験を行い、得られたデータを解析します。1つの因子を取り上げる方法を1元配置法、2つの場合を2元配置法、3つ以上の場合を多元配置法と呼び、これらはまとめて要因配置実験と呼ばれます。取り上げた因子の数が増加して、全ての水準組み合わせでの実験が現実的に困難なときには、実験回数を削減するための「直交表実験」が活用されます。

この他、乱塊法や分割法、応答曲面法や最適計画、シミュレーション実験といった多くの手法が存在します。実験計画法は、統計的品質管理の中核として位置づけられています。

多変量解析法とは、3つ以上の変数間の関係を統計的に分析するさまざまな手法の総称です。

関心のある特性を他の特性から予測・分析する手法(回帰分析)や、多くの特性の間の関係性を簡潔に表現する手法(主成分分析、対応分析)、特性を使って現象間の親近性を計り現象を分類する手法(クラスター分析)、調査対象を群に分類する際に個々の対象がどの群に属するかを判定する手法(判別分析)、確率変数間の因果関係を視覚的に表現するグラフィカルモデリングなど、多くの手法が存在します。

多変量解析法は、1960年代以降、コンピュータの普及と統計解析ソフトの発展により、様々な分野でその活用が本格化しました。製造業における品質管理はもちろん、マーケティングにおけるデータマイニングや、生物情報データの解析におけるバイオインフォマティックスにおいても活用されています。今日では、パターン認識、情報圧縮などビッグデータ時代の共通基礎技術にも多変量解析法が活用されています。

タグチメソッドは、田口玄一博士によって作り上げられた、品質を経済的に作りこむためのアプローチと手法の体系をいいます。日本では品質工学と呼ばれていますが、1980年代のはじめに米国でこの手法が知られたときにタグチメソッドと命名されました。

田口氏は、もともと実験計画法についての世界的な大家でしたが、様々なメーカーで品質問題解決の実地指導を行っているうちに、品質問題が発生してから統計手法を用いて解決することの効率の悪さに疑問を感じ、品質問題を未然防止し、しかも開発効率をあげるための独自のアプローチと手法を生み出しました。それが、タグチメソッドの代表的な手法であるパラメータ設計(ロバスト設計)です。自動車産業や複写機産業などで大きな成果をあげています。

現在のタグチメソッドは、パラメータ設計を中心として、機能性評価、MTシステム、ソフトウェアテスト法、許容差設計、許容差の決定、オンライン品質工学といったサブシステムをもつ大きな体系へ発展しました。また、コンピュータと統計解析ソフトの発展にともない、様々な分野で活用が広がっています。

先進国の成熟化」が言われて久しい時間が経っています。かつての「量的拡大」の時代においては、一元的な性能向上と価格競争力がものを言いました。しかし、社会が成熟するにつれ、人々の関心は、「量的充足」や「性能的充足」から、「その製品やサービスを用いることによってもたらされるもの」に移り変わってきました。これはビジネス同士の取引でも同じで、価格や品質も重要な要素ですが、それに加えて今までにない「利便性」や「サービス」といった付加価値が重要になっています。いずれにせよ、競争の争点が、形として捉えづらい、もしくは顧客自身も自覚のない『なにか』へとシフトしているのです。

このような状況においては、従来の性能向上型の製品開発では、競争力を保つことが難しくなります。先にも述べたとおり、顧客の関心が量的・性能的な拡大から、他の部分に移ってしまっているからです。

しかし、だからと言って製品開発の方向性を変えようとしても、そう容易に変えられるものではありません。理由の一つは、向かうべき方向性が見えづらい点です。従来の延長線上で考えるなら、より燃費が良い、より画質が良い、などスペック上の「より○○が良い」を目指すという分かりやすい指標がありました。しかし、そのスペック軸から離れた途端、「まず何を軸にすればよいか」を考えなくてはならず、そしてその軸を探すこと自体がとても困難なことであるためです。

事業の方向性を考えるときに、顧客分析や競合分析を行うのはよくあることです。分析自体を否定する訳ではありませんが、実は、そういった分析には見えない難しさ、いわば落とし穴があります。その点に気付かずに進めると、結局は困難な状況に陥ってしまいます。

顧客分析で顧客を知ることは大切なことです。しかし、“いま、顧客がどのような状況にあるか”“顧客が何をどういっているか”などに執着しすぎると、顧客の「いま見せている一面」のみにどうしても目が行ってしまいます。それは正にいま競争の争点になっている部分であり、新しい軸をそこから見つけ出すのは困難です。加えて、いま見せている一面は、競合企業も同じものを見ています。そのため、結局は同じ軸線上での競争に陥ることになります。

競合分析では、競合企業の製品や戦略などの動向を明らかにします。そこまでは良いのですが、そこで競争の心理が働いてしまい、自社の戦略が他社に引っ張られてしまう場合があります。競合がここに注力している、ならば自社は対抗策をこう打とう、となります。競合が動いていれば、危機感を持つのは当然です。しかし、その結果、また全く同じ路線での消耗戦が始まることになってしまいます。

先にも書いた通り、分析自体を否定するつもりはありませんが、分析はあくまで分析です。その分析結果から有意な何かを抽出し、洞察することができなければ、逆に自社を困難な状況に追い込む結果にもなりかねないのです。

近年では、新しいビジネスモデルやイノベーションの成功事例が聞かれるようになっています。何がどのような原理で働き、ビジネスとしての成功要因になっているのか、というものです。たしかにそこから学ぶべきものは多くあります。

しかし、注意しなくてはならないのは、実際のところ、それらの中には成功したものを後付けで分析し、そのしくみを解き明かしているものも多い、という点です。実際にその創業者がどのような原理やプロセスでその事業やしくみを考えたのか、何からどう着想を得てそのようなビジネスを立ち上げたのか、明確になっていないケースも多くあります。ものづくりをされている企業の方なら分かると思いますが、他社製品をリバースエンジニアリングで分析しても、設計意図やコンセプトのすべてを理解することは不可能なのと同じです。それを知るには深い洞察が必要です。

たとえばブルーオーシャン戦略は優れた視点ですが、よく例に挙げられるシルク・ド・ソレイユやスターバックスの例を聞いたとしても、同じように自分たちのビジネスでブルーオーシャンを探すのは至難の業と言えるでしょう。

イノベーションについては、最近はその具体的な取り組み方について様々な議論が行われ、方法論が世に出てきています。しかし、新しい価値を創造するというその性質ゆえに、一概に公式に当てはめれば最適解が出る、というものではありません。人の創造性や知識の結合、組織的な取り組みなど、まだハードルが高いのもその原因の一端のようです。

我々が知りたいのは、新しい価値ある製品・サービスを生み出すための方法論です。言い換えれば、従来の「量的・性能的拡大」製品・サービス開発から、「価値的拡大」を志向する製品・サービス開発へとシフトするための方法論である、と言えるでしょう。その一つの解となりうるのが「理想追求型QCストーリー」です。

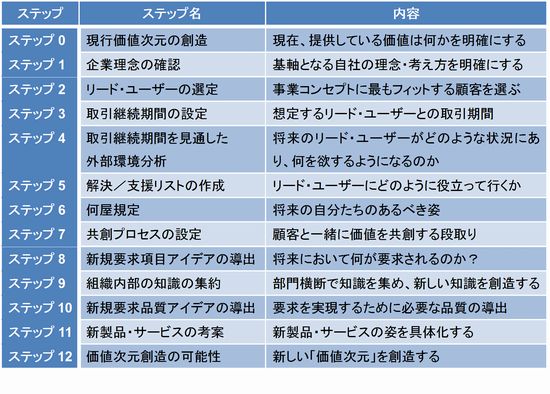

この「理想追求型QCストーリー」とは、QCストーリーとは銘打っていますが、QCサークルというより商品企画・開発や顧客から情報を得る立場にある営業部門など、製品開発に携わる方々向けの内容になっています。その内容は12のステップに分けられ、検討した内容をワークシートに書き込んでいく形式になっています。そのため、QCストーリーと呼称されているのです。

「理想追求型QCストーリー」は以下のステップで構成されています。

これらのステップがワークシートに記載されており、ステップに従ってシートを埋めていくことで、理想追求型QCストーリーを実践することができるようになっています。

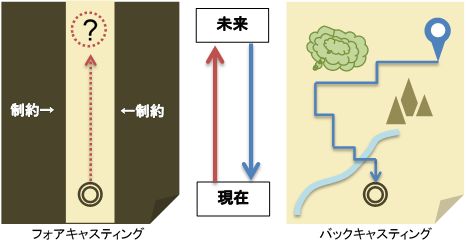

先にも述べたとおり、既存の路線、今までのやり方、現在の製品を起点に考え始めると、どうしてもその延長線で考えてしまいます。人は前を向いた時に、その視線上にあるものは目に入りますが、まったく違う方向にあるものには気づきにくいのと同じです。しかし、求められているのは、現在とはまったく違った軸での価値の実現です。そのためには、現在の延長線ではなく、まったく違うフィールドに目を向ける必要があります。この時に有効なのが、バックキャスティングという考え方です。

バックキャスティングとは、もともと環境保護の分野で使われ始めた言葉です。現状の社会や環境ありきでものごとを考えると、どうしても望ましい環境に行きつかない事があります。その時に、はじめにあるべき環境・ありたい環境を挙げ、そこに行きつくためのギャップや方策を考える、というアプローチです。

一見、単に視点を変えただけ、と思われがちですが、実はこの視点の差が意外と大きな違いを生み出します。いわば、地図の上で現在地を起点に目的地も分からずに出発する場合と、目的地を定めてから現在地までのルートを策定する場合の差と言えます。この考え方を製品開発に応用することで、既存路線の呪縛から解き放たれ、新しい観点での製品開発が可能になります。

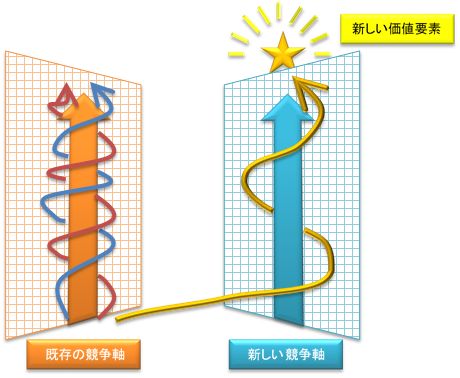

「理想追求型QCストーリー」では、新しい価値次元の実現=イノベーションを目指しています。イノベーションという概念を定義した経済学者シュンペーターは、その著書の中で「新結合」という言葉を使っており、これは既存のモノや手段、仕組みを組み合わせることで新しい価値を創造することを指しています。

「理想追求型QCストーリー」では、部門横断型の取り組みを進めることで、事業の目指す姿を共有するとともに、その実現に向けて各部門が持つ経営資源-知識や技術シーズ、設備やノウハウなどを持ち寄り、結合させていくことで、目指す姿の実現につながる新しい知識やアイデアを生み出そうとしています。

価値とは顧客の持つ価値観によって評価されるものです。仮に性能という価値に軸足を置くなら、企業は性能という平面にある矢印を、他社に負けないようにどれだけ伸ばすことができるか、が争点になります。しかし、この時にまだ他社が気づいていない新しい価値の平面(=価値次元)があったとしたらどうでしょうか。この新天地での価値を伸ばしていくことは、他社に対する強力なアドバンテージになります。しかし、新天地は旧大陸(=既存の価値の平面)にいては見ることができません。「理想追求型QCストーリー」では、大洋に漕ぎ出し、新天地を見つけることが大きなキーポイントとなっており、その具体的な方法論が記されています。

リード・ユーザーとは「市場で今後一般的になるニーズにいち早く直面し、それを実現するために創意工夫しているユーザー」のことです。自社の目指す事業コンセプトに対し、最もフィットするユーザーとも言えるでしょう。自社の目指す姿の共創者とも言えるリード・ユーザーの存在は、何をするべきか、何が求められるのか、といった開発テーマに大きなヒントを与えるものです。

理想追求型QCストーリーでは、新しい価値次元を目指した製品・サービスの開発を行います。しかし、それが提供側のみの理屈で作られてしまっては、その新しい価値次元が世に受け入れられる物なのか分かりません。また、事業のコンセプトとしての方向性を示しても、より具体的に新製品・サービスという形に落とし込むにはそれだけでは不十分です。この時に、リード・ユーザーの存在は、製品・サービスを具体化する指針であり、モデルとなります。

ひとくちに価値といっても、さまざまな見方・考え方があります。たとえば資産としての価値や、機能・性能と言った価値の他に、製品やサービスそのものに価値を置くのではなく、「その製品・サービスを使用することによって実現されるもの、もたらされる変化」に価値を置く考え方です。これは製品・サービスを介した提供者とユーザーの関係があって初めて実現するもの、言い換えれば提供者とユーザーで共創されるものであり、また長期的な時間軸の中で継続・成熟されるものでもあります。

ちなみに文脈とは、文章の中で言葉では明確には書き表されていない、隠された意味や意図の事を言います。よく国語の時間に学校の先生が聞く「この時、主人公はどのような心情でしょうか?」という問いは、すなわち『文脈から主人公の心情を読み取りなさい』と聞かれているものです。通常、上記のような情緒的・意味的な価値は、あいまいで明確な形では捉えづらいものです。そのため、文脈を読むように、ユーザーの観察や洞察を通し、隠れている意味や意図を読み取る必要があります。

スクリプトとは、演劇や映画の台本、あるいはコンピュータプログラムの処理手順、といった意味があります。

最近では、ユーザーの行動観察などにも注目が集まるようになりました。行動観察とは、実際の使用シーンを観察することで、製品やサービスが、どのような環境で、どのような使われ方をしているのか、を知るためのものです。これをスクリプトと言う形で表現することにより、一連のプロセスの意味や目的、始まりと終わり(ゴール)、自分たちの製品が関わる範囲などを明確にしていくことができるようになります。

また同時に、そのスクリプトを拡大し、前後のプロセスに目を向ければ、自社のコア技術の新たな活用法を見つけられるヒントにもなります。加えてこうしてプロセスの占有度を上げていけば、それだけユーザーに対してさまざまな価値を提供できる機会も、また選択肢も増えていくことになります。

これはB to Cだけでなく、B to Bでも同じことが言えます。顧客の業務や事業のプロセスについてスクリプトを記述することで、自社の製品・サービスの使用法を知ることはもちろん、そこから新たな洞察を得たり、あるいは前後工程と連動した新たなビジネスを提供したり、といった可能性が広がります。